關于PC或含玻纖塑料在植入嵌件后開裂的問題及其解決方案

有位使用者給我發來這個咨詢,他是這樣問的:

很顯然,他使用的材料是PC,PC是一種非常有個性的材料,PC塑膠,即Polycarbonate,簡稱PC,為非結晶性熱塑性塑料。它是一類分子鏈中含有碳酸酯結構的高分子化合物及以它為基礎而制得的材料。按分子結構中所帶酯基不同可以分為脂肪族、脂環族、芳香族和脂肪-芳香族等幾大類。并以雙酚A型聚碳酸脂為最重要,分子量通常為3-10萬。由于其優良的機械性能,人們稱其防彈膠。但是PC也有致命的缺點,(溶膠)流動性差,應力聚集不易擴散,成形收縮率低.

好在這位同行朋友采用的是模具注塑植入,即便是這嵌入工藝,也阻擋不了開裂來襲。

同理,在尼龍中加入玻纖也屬于同類型案例。

——什么,這么變態?在尼龍中加玻纖?沒錯,還有人加增韌劑,甚至加礦粉呢,就差加點醋了。可憐的尼龍好欺負……

言歸正傳。

螺母在注入PC后,在冷卻過程中,螺母與PC接合處產生了應力,事實上在冷卻的當時就開裂就發生了,只是開裂程度不嚴重很多時候我們沒有注意到。等過了幾天,塑料性能穩定下來以及溫度變化帶來的時效處理效應,應力開始釋放,開裂就明顯了起來。如下圖:

解決方案:

顯然,用戶犯了第一個錯誤,嵌件在放入模具前沒有預熱。未經預熱的金屬嵌件與熔膠結合后,兩都的熱脹冷縮是不同步的,這里的不同步包含兩個方面:1是溫度的不同步,2是熱脹冷縮系數不同步。注塑件成品冷卻后,通過高倍光學放大鏡可以看出金屬與PC的裂縫,殘存的應力觀察不到,但通過超聲波振動釋放應力可見明顯開裂。

解決方案1:就是將金屬嵌件螺母預熱,一般PC熔膠溫度在230-300度,故建議金屬嵌件溫度為200度左右。至于怎么個預熱法,此處略過,反正不是什么太麻煩的事,倒是工人操作時要戴隔熱手套,以及操作過過程中的防止安全事故發生,我所說的安全事故不是指燙傷————燙傷不會傷到哪去,倒是要防止因戴手套的原因導致手卡在機器上發生夾意外。

解決方案2是,金屬件的材質務必是銅的,當然,該用戶也確實用的銅螺母:

銅的導熱性較其它材料如不銹鋼或碳鋼要好。

注意,即使做到了以上兩點,也不代表解決了開裂問題,一般情況下,如果塑料的PC含量不是很高(到含量多少算高呢,這個……我也沒經驗啊,你知道,我們是嵌件的,還沒專業到那個地步)的情況下,這些方案可以改善.如果PC含量高或純PC,那只能變通嵌入方案了。

接下來,談談變通方案:

方案1,是直接沖床壓入。塑料件成型冷卻一段時間后(注:不要成型就馬上壓哦,最后等個一兩天,前面說的原因,你懂的).塑膠件預留孔,孔的尺寸設計與螺母外型尺寸相適配,說起適配又是一個話題,我回頭有空了整理。

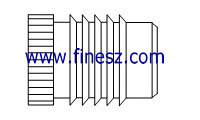

嵌件螺母的外型設計成這樣:

成品大約長這樣的:

塑膠預留孔,做成圓柱狀即可,不必要留有傾斜度。然后沖床定位好直接沖壓,使之鉚緊。遺憾我沒有做過測試,在此不能提供相關的安裝與拉出力數據,由于嵌入工藝彈性很大,即使有參數也很難準確。

變通方案2:自攻嵌入

嵌件設計成內外螺紋的樣式,外螺紋鋒利,來看看這個圖片:

將嵌件制作成峰利的15度角外螺紋,通過電動工具直接擰入預置的塑料孔。原理類似于螺紋護套。

方案3:回火

回火,又稱退火。金屬熱處理工藝的一種。將經過淬火的工件重新加熱到低于下臨界溫度的適當溫度,保溫一段時間后在空氣或水、油等介質中冷卻的金屬熱處理。或將金屬加熱到適當溫度,保溫若干時間,然后緩慢或快速冷卻。一般用以減低或消除淬火鋼件中的內應力,或降低其硬度和強度,以提高其延性或韌性。根據不同的要求可采用低溫回火、中溫回火或高溫回火。通常隨著回火溫度的升高,硬度和強度降低,延性或韌性逐漸增高。

顯然,回火是金屬熱處理的概念,但是正是基于金屬熱處理回火這一原理,我們將殘留內應力的塑膠回火消除其內應力。具體回火溫度與時間控制沒有標準,基于經驗我們以玻纖含量30%的PA為例:

回火溫度:100~120攝氏度

保溫時間:30-120分鐘

冷卻方式:空冷、自然冷卻

經過以上回火處理過的工件應力能得到很大的消除與釋放。理論上解決了開裂這個核心問題呢,但在具體操作中,作為工程師的你還要進一步對結果進行驗證。并根據驗證反饋再改善工藝。

PC+10% GF產品, 在歐洲地區使用, 固定在外面安裝。使用了3-4年, 出現螺紋嵌件處的塑料殼開裂,可能是什么原因呢?

PC、Glass Fiber本身易開裂。用了3-4年裂應屬于正常老化吧。

大神啊,請收下我的膝蓋

80%PC+20%ABS工程塑膠料,注塑成型外殼有嵌件,嵌件有預熱。產品放置3個月左右出現裂縫,基本出現在嵌件周圍。請大神解答,有沒有對外殼來料進行檢測的方法判斷多久出現開裂?望回復,不勝感激!QQ671586824

這位朋友,80%PC含量太高了,開裂是很有可能的,至于你問的判斷“多久開裂”的方法,這個估計沒有方法,只能慢慢觀察。

如果你不能接受后期植入嵌件的話,我倒是建議你償試一下分階段冷卻,即塑膠件出模后第一時間置入100-200度(請自行憑估后調整)的烘箱保溫1小時左右再自然冷卻,如果你有條件,多階段冷卻或許更好,這樣做的目的是盡量釋放應力,使塑膠件性能穩定下來,當然這只是改善,能否完成達你的工程要求不確定。

至于后期植入嵌件,那是另一個工藝了,可參考一下這種嵌件:http://jhtpf1f.cn/lengya.php

你的問題解決了嗎,和我的非常相似,我也在尋找解決辦法呢

您好,請問解決了嗎,我也遇到這個問題

你寫的又通俗又有意思,受教了

但那個單詞真的不是naive嗎?

還真是naive, ,讓您看笑話了

,讓您看笑話了

大神您好,我是做化學膠水的,受一個客戶委托研發了一種嵌件注塑用界面劑,水性單組份,主要用于增加金屬與多種塑料材質(例如玻纖尼龍混料)注塑結構強度或需密封要求場合,因為該產品和我司現有產品體系不同,故給你留言,想問下以您的經驗判斷,該產品在注塑領域是否有推廣的價值。萬分感謝

1,如果你的藥水能真正提供“金屬嵌件與破纖塑膠結構強度與密封”(即我們常說的“開裂”)的解決方案的話,毫無疑問,對需要的用戶而言是很有意義的.

2,至于你說推廣(即市場價值),我感覺這個產品受眾太小,行業太細分化了,可能很難碰到需求方,當然一當幫客戶解決了問題卻又很有價值,這個定位有點尷尬。

3,我倒是很好奇這個膠水是怎么使用的,你知道嵌件植入塑膠的時候溫度很高,這個膠水耐高溫嗎會蒸發嗎?它的涂覆工藝是怎么樣的是否具有可行性可靠性實用性?

4,PS我不是大神,業界小學生而已。對了,如果你研發出來并經驗證有效的話,我可以(免費)將你的信息和解決方案在本文章處與大家分享。

使用起來還是挺方便的,這個膠水是分段固化的,可以將此產品涂抹或者噴涂在零件需注塑表面(白色),烘烤80度30-45分鐘或自然晾干一天(視空氣濕度),水分蒸發以后會變成固體薄膜狀(變透明)貼敷在零件表面,然后就可以進行注塑加工了,在注塑加工過程中,膠水在注塑高溫過程中二次固化作為中間介質抓牢嵌件和注塑材料。

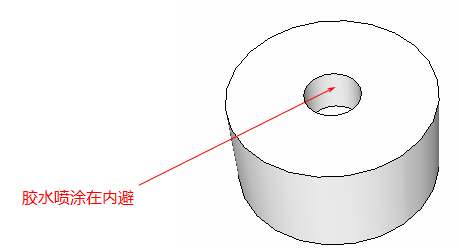

是不是可以這樣理解:將膠水噴涂在塑膠件預留孔的內壁,膠水變干后即可熱燙植入金屬嵌件?

(上圖中有個字寫錯了,應為內“壁”,懶得改圖了,特此說明)

我們客戶零件可能和你不太一樣,他們是將膠涂覆在金屬表面然后烘干,接著加壓注塑(因為我對注塑工藝了解不多,可能有偏差,見諒),但大致思路和您這個在塑膠件上涂膠再壓入嵌件是類似的,只是方式不同。

哦,你說的是通過“將金屬嵌件定位在模具里,然后注膠成型”的方式植入金屬嵌件(我們稱之為模具植入),我上面的圖指的是塑膠件先成型(成型的時候留個預留孔)然后將金屬嵌件加熱壓入孔內(稱之為熱熔或熱燙植入)。

你的意思是將膠水涂在金屬嵌件表面,變干后,模具植入。請問膠水涂覆在金屬嵌件表面的時候是否會導致內螺紋粘上膠水,對內螺紋精度及外觀是否有影響?

工藝區別已了解,謝謝你的解惑。按您所說的內植入的工藝流程,對內螺紋應該影響不大,因為烘干過程可以通俗理解為脫水附著,固體物并沒有固化而是像蠟質材料附著在金屬表面,而真正固化是需要加熱(利用注塑高溫及冷卻過程中的余溫)才能真正起作用的,所以零件在沒有植入熱熔之前都是可以去除掉的。

我關心的正是“真正固化”后,螺紋內的膠水(如果前期有殘留的話)固體是否會影響螺紋的精度,即螺紋塞規通不過。

我基本明白你的意思了,我沒有見過也不能驗證你的解決方案,不過,這種思路至少提供了一種可能性。

不介意的話,將你的聯系方式(公司名手機QQ等)以留言的方式回復在這里吧,如果用戶有看到以上信息不明白的話可以聯系你。當然,我公司不為任何第三方的真實性擔保,用戶聯系請慎重。

謝謝你一次次耐心回復,不勝感激。如果真的有殘膠在內螺紋內并被加熱固化,確實很難清除,強度高本來就是這個產品的特點之一,所以我覺得熱熔工藝使用的話,可能確實是你先前所說噴涂在塑膠表面更合適些,亦或者采用金屬零件浸涂工藝,杜絕膠水進入內螺紋的可能。

PS:我的公司名:上海易海精細化工有限公司 QQ號:13922903 敝姓馬,如果有朋友對這個工藝有興趣,不吝給予指點和建議那是再好不過,我司可以免費提供樣品。

不好意思,前面在和研發同事聊起熱熔植入講膠水涂覆在塑膠件的方法,被他提醒這個方式可行性不高,因為按照您的解釋,熱熔植入是先加熱已成型的塑膠,那膠水在你加熱塑膠還未壓入螺母的時候可能已經二次固化了。

馬先生,熱熔或熱燙植入僅加熱金屬嵌件,不加熱塑膠件。但塑膠件預留孔壁在被壓入的過程中會軟化(因為嵌件是熱的)。

請教一下:我也是一款PC+ABS注塑銅螺母開裂,PC70%+30%ABS,現在急出貨改用熱熔螺母,但是熱熔螺母拉力不夠,跌落試驗被拉出,請問有什么可以增強拉力的方法,或者避免開裂的方法?QQ236037509

你的問題解決了嗎

大神您好,PC材料產品有金屬嵌件易裂,但回火后性能會有改善,請問是否產品脫模后馬上進烘箱,還是等滿盤后最烘有區別嗎

被此博客圈粉~~~

業界大神人物,厲害

你好,樓主,請教一下,注塑后超聲波振動釋放應力的測試方法和標準是什么呢?我們有一個內嵌金屬件的PC塑膠后殼,在注塑一年后出現了開裂,現在改了塑膠材料減小其和金屬材料的差值。注塑之后又做了30S和3min的冰醋酸試驗,然后做了-40~80℃的冷熱沖擊試驗,均沒有發現開裂。現在想再做下超聲波振動釋放應力的試驗。求教一下!感謝!

@鄭 你好。很抱歉,我也不知道相關標準。

超聲波振動釋放應力有效果嗎?頻率和時間如何確定呢?

樓主請問下,銅螺母預熱,對塑料成型一星期后再熱熔有助于防止開裂嗎?上面所分享的是模具嵌入銅螺母必須預熱。

如果是熱熔過程的話,有什么方法可減低柱子開裂的風險?謝謝!

@小弟 你好。

我不確定一周后再次加熱螺母對塑膠開裂的影響。如果塑膠零件不大且允許的話,可以在熱熔后立即對整個塑膠零件進行保溫處理(具體溫度自行確定)。

另外,我們有些客戶是這樣處理的:

1,通過給BOSS柱設計加強筋或增加BOSS柱的肉厚來解決BOSS柱開裂。

2,加大塑膠孔徑、或減小螺母的外徑, 或調整螺母的高度(其實三這個要素的目的都是一個意思),在保證嵌件工程性能的條件下,選擇一個最佳平衡點。

還有需要提醒的是:銅螺母務必、務必、務必(重要的話說三次)不能有油;塑膠粒子要選好一點的,不同廠商的粒子在開裂性上有很大的差異。

謝謝樓主的意見。已經交代供應商清洗銅螺母后確保無油。

關于加熱,其實我的意思是,如果是熱熔過程,熱熔前先對銅螺母加熱,后再熱熔,對柱子開裂問題有幫助嗎?如果有,溫度應該設置在哪個范圍?謝謝~

@小弟 你好。不客氣。

我們這個行業有個普遍現象就是采用去漬油(一種類似汽油的揮發性油漬)清洗螺母,這種清洗工藝不光成本高,而且很做難到完全無油。工人在作業中如果發現手指頭變黑或有油膩那就代表表面不夠干凈。

先加熱再施壓是正常操作啊,難道你的工藝是螺母還沒加熱到適當溫度就開始施壓?熱熔機的溫度設置,不同的材料溫度不同,如果你的材料是PC的話(我猜的哈),熱熔溫度300左右。

謝謝樓主的分享。螺母廠商有提到使用超聲波清洗。自從最近有PC塑料熱熔后發現柱子開裂的客戶投訴,我們的工藝才開始導入加熱螺母后熱熔。加熱的適當溫度應該設置多少?我們目前只設置130° (螺母加熱溫度應該和熱熔溫度一樣,300°?)

@小弟 你好。

我們有些客戶爭對PC時熱熔機的溫度設置是300°,即熱熔機導熱頭的恒定溫度,傳導至螺母后螺母的溫度一般保持在230-240° (BOSS柱比較薄的情況下),或260-270° (BOSS柱比較厚的情況下)。

你所采用的熱熔設備應該是先將螺母加熱至一定溫度,再直接壓入,不需導熱過程。我猜測你的設備壓頭是沒有溫度的,這種條件下,螺母一當離開加熱腔以及接觸塑膠孔壁的瞬間,螺母很快發生熱損失。這種情況下螺母在加熱腔的溫度建議為400°,如果螺母需要壓入很深,溫度可能需要更高一點。

如果你的設備壓頭是有溫度的,建議壓頭溫度230-240之間(螺母本身加熱至400度的條件下),總之,保持螺母在壓入過程中溫度處于230-270之間。另外,壓入速度適當慢點,可以降低PC內應力減少開裂。

樓主你好,謝謝你的解答。我的熱熔設備是高溫的,通過高溫軟化PC塑膠孔壁導入螺母,不是直接壓入的。

這種情況下,建議螺母加熱至400°?(只要螺母溫度保持在230-270°?)

謝謝你的分享~

@小弟 你好

你的意思是“不僅預熱了螺母,還預熱了塑膠孔壁”嗎?我有點繞暈了 。 螺母、塑膠孔壁、導熱壓頭這三者到底哪個是預熱的,亦或是三者都是?溫度又各多少?

。 螺母、塑膠孔壁、導熱壓頭這三者到底哪個是預熱的,亦或是三者都是?溫度又各多少?

總之一個原則吧,螺母在嵌入PC的過程中,螺母的溫度建議保持在230-270°。

參考一個視頻,如果基材是PC,視頻中的導熱壓頭溫度300°左右,螺母溫度為230-270(視壁厚調整):

您好,附件中是我們一個新產品上準備用的銅螺母,植入方式是模內注塑。塑料材質是Sabic EXL5689,是PC+9%GF的。銅螺母周圍是1.8mm的壁厚,產品整體平均厚度是3mm。請問會有應力大導致螺柱開裂的風險呢

附件:

@匿名 你好。我不能確定。這取決于塑料本身特性,我對該材料缺少認知。

30%PC+70%ABS工程塑膠料,銅螺母未預熱,材料放置一個月開裂。也是由于應力的問題導致的開裂嗎?