電鍍鋅工藝流程

一、作業說明:電鍍作業(表面處理)是將制品浸含于離子溶液,并接通于陰極。另一端置適當的陽極(鋅塊),通過直流電波,鍍件表面即析出一層金屬薄膜的方法。

二、范????圍:

(一)、適用所有須鍍鋅處理之螺栓、螺絲、螺帽等。

(二)、電鍍之化學檢驗室工作范圍包含電鍍檢驗、酸洗檢驗、廢水檢驗等。工作項目為電鍍之氯化銨、氯化鋅測定:酸洗之磷酸鹽濃度測定:廢水場院之COD測定等。

三、作業流程:

注:全自動生產線完成一個循環動作為3分40秒與4分20秒。

四、設備:電鍍設備、滾桶、天車、鍋爐、過濾機、整流器、冷凍器、烘干機、叉車、滴定分

析儀器(如:回流冷凝管)。

五、量具:滴定管、溫度計、PH試紙、比重計。

六、材料:鋅錠、片堿、脫脂劑、清水、鹽酸、電解脫脂劑、氯化鋅、氯化銨、雙氧水、光澤劑、柔軟劑、青藥、硝酸、過濾助劑、鹽酸抑制劑。

七、各項建浴標準:

(一)、前處理: ?1、熱脫脂槽:(3000公升)平均每周清理及建浴一次。不做記錄。

(1)、熱脫脂劑 100KG

(2)、片堿 75KG

2、除銹槽:(2400公升)平均每星期清理及建浴一次,不做記錄。

(1)、濃度見SOP90-3/5-除銹槽鹽酸濃度表。

(2)、建浴時加0.1-0.2%鹽酸抑制劑。

3、電解脫脂槽:(1300公升)平均每個星期清理及建浴一次,不做記錄。

(1)、電解脫脂劑 75KG

(2)、片 堿 25KG

(3)、電壓控制 0—10伏。

4、活化槽:(400公升)每日清理及建浴一次,不做記錄。

(二)、電鍍槽:(14000公升)

1、氯化銨 2280KG

2、氯化鋅 1000KG

3、光澤劑 50KG

4、柔軟劑 400KG

(三)、后處理:

1、活化 建浴標準1-5ml/L(硝酸)

2、鈍化如下表(容積500升)

3、熱水槽(600公升)保持溢流并恒溫。

八、作業要領作業中應注意事項如下:若涉及一些管戶的特殊性要求,并需進行特殊控制,請見《特殊特性控管指導書》

(一)、入料量:以滾筒容積的35%–85%為限,重量參考SOP90B表。

(二)、前處理:(作業中應添加下列劑及注意事項)

1、熱脫脂槽:

(1)、每生產12小時加25Kg(熱處理回火不浸油的產品每生產24小時加25Kg)。

(2)、每生產12小時加50Kg(熱處理回火不浸油的產品每生產24小時加50Kg)。

(3)、作業溫度控制在600C—850C之間(應記錄于查核表QC105E內)。

(4)、注意油水分離是否良好,并隨時去除雜質及浮油。

(5)、片堿應于上班之前添加于溢流桶內,較為安全。

2、除銹槽:

(1)、每天上班前須注意油污去除并添加適量的水與鹽酸。

(2)、鹽酸濃度如下表:

(3)、停機時要將槽內產品掉出放在水槽內。

3、電解脫脂槽:

(1)、電解脫脂劑,2天加一次 25KG

(2)、片堿:2天加一次 25KG

(3)、溫度控制在150C—600C之間。(應記錄于查核表內)

(4)、電壓控制在0-10伏之間。(不作記錄)

(三)、電鍍槽:

1、氯化銨 每月檢查2次,濃度為170—250g/1.(應記錄于QC105Q表)

2、氯化鋅 每月檢查2次,濃度為35—80g/1.(應記錄于QC105Q表)

3、光澤劑 200±20ml/KA.2H

4、柔軟劑 300±20ml/KA.2H

5、鍍液溫度 160C—380C之間。(應記錄于查核表內)

1、鍍液比重 10-12之間。(應記錄于查核表內)

2、鍍液PH值 5.6—6.2之間.(應記錄于查核表內)

3、應注意鋅錠耗用情形,并隨時添加,鋅余量不少于建浴時的1/3。

4、 按各制品之種類調整適當之電壓在2.5V—10V之間(具體參照《SOP9093》的SOP90B表), 并記錄于表QC105E等,電流表在100A-3500A,不作記錄。大螺絲及粗牙螺絲視情況,需調整運轉速度到最小或停止狀,以防牙傷。

5、 關機前添加雙氧水2公升,以防止亞鐵成份太高。

6、 保持鍍液之清潔,如有過多之浮油、雜質,應立即追蹤原因,必要時得清理電鍍槽。

7、 暫停機時要將整流機中流調至100A以下。

(四)后處理:

1、 熱水槽應保持溢流清水,溫度控制在500C—850C之間,鍍五彩時溫度控制450C—550C之間,每4小時必須清理一次。

2、 各項作業條件中,若有不符之情況,雖不會立即影響產品品質,但須立即告知單們主管,作必要之調整,并于自主檢查中,特別注意產品品質之外觀及膜厚,必要時得予以重作。

3、 查核次數每班不得少于兩次。

(五)、驅氫處理:驅除氫脆——所有抗拉強度大于、等于1000Mpa(145KSi)的電鍍產品或客戶指定驅氫處理的在鍍后2小時內給予驅除氫處理。相關參數記錄于表單《OS32-H》等。

(1)調質產品

驅氫溫度: 1900C-2300C

驅氫時間: 保溫3-10h

(2)滲碳件和錫焊件

驅氫溫度: 1400C-2300C

驅氫時間:保溫2-10h

注意事項:

1、驅氫前電鍍時不能鈍化處理,驅氫完成后才進行鈍化后處理。

2、氫脆檢測試驗在驅氫制程結束后16h內進行。

3、驅氫處理最好在電鍍鋅后兩小時內進行,不能超過4小時。

4、有客戶特殊要求驅氫,按客戶要求進行。

九、作業后處理:

自主檢查:

(一)、出料員應于每滾桶內各取出樣品,查看外觀有無異常。

(二)、各項作業條件中,若有不符之情況,雖不會立即影響產品品質,但須立即告知單位主管,作業要之調整,并于自主檢查中,特別注意產品品質之外及膜厚,必要時得 予以重做。

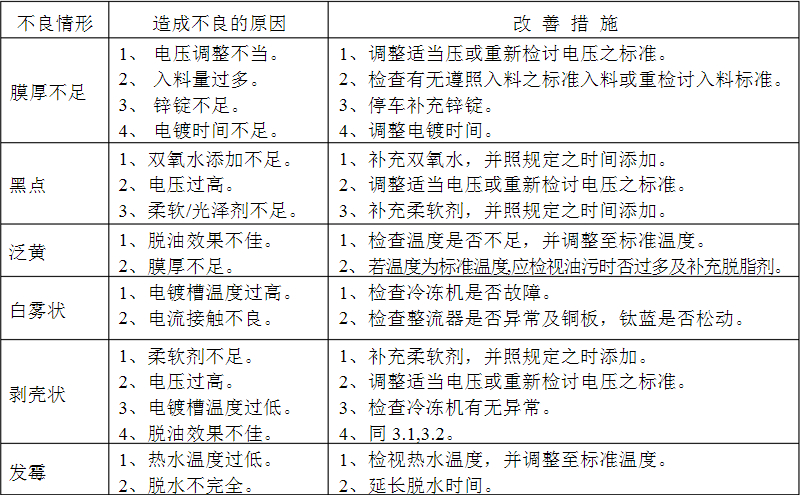

(三)、經自主檢查后,產品品質若不合要求時,應作下列處理:

(四)、系上制程流程卡,須檢查合格后,始得移往下一制程

十、后續工程及搬運方式:

(一)、確定身份始得移至下一制程。

(二)、保持搬運時的清潔,勿留油污,確保制品美觀。

好

不錯的!老工程師!

學到了,謝謝老師

請問鍍黑鋅與鍍白鋅主要差異點在哪里啊?

工藝上的主要差異在后處理環節:

1,鍍黑鋅的為“鈍化為黑色”,黑鋅鈍化用的藥水與藍白鋅用的不同,見上表。

2,有某些情況下,鍍黑鋅的鈍化后還需涂一層黑漆(藍白鋅的沒有這個環節)再烘烤。涂黑漆的過程極其可怕,隨手拍了一張電鍍廠的照片,簡直不忍直視:

附件:

這個表面涂黑色漆的步驟,算真正的黑鋅工藝流程里該有的步驟嗎?

感覺不對.

應該是不算的。