標準緊固件的基礎知識

第一部分?? 基 礎 知 識

第一章?? 度量

當今世界上長度計量單位主要有兩種,一種為公制,計量單位為米(m)、厘米(cm)、毫米(mm)等,在歐州、我國及日本等東南亞地區(qū)使用較多,另一種為英制,計量單位主要為英寸(inch),相當于我國舊制的市寸,在美國、英國等歐美國家使用較多。

1、公制計量:(10進制)

1m =100 cm=1000 mm

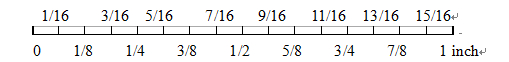

2、英制計量:(8進制)

1英寸=8英分??????? 1英寸=25.4 mm????? 3/8¢¢×25.4 =9.52

3、1/4¢¢以下的產品用番號來表示其稱呼徑,如:

4#,?? 5#,?? 6#,?? 7#,?? 8#,? 10#,? 12#

第二章? 螺??? 紋

一、螺紋是一種在固體外表面或內表面的截面上,有均勻螺旋線凸起的形狀。根據其結構特點和用途可分為三大類:

(一)、普通螺紋:牙形為三角形,用于連接或緊固零件。普通螺紋按螺距分為粗牙和細牙螺紋兩種,細牙螺紋的連接強度較高。

(二)、傳動螺紋:牙形有梯形、矩形、鋸形及三角形等。

(三)、密封螺紋:用于密封連接,主要是管用螺紋、錐螺紋與錐管螺紋。

二、螺紋配合等級:

螺紋配合是旋合螺紋之間松或緊的大小,配合的等級是作用在內外螺紋上偏差和公差的規(guī)定組合。

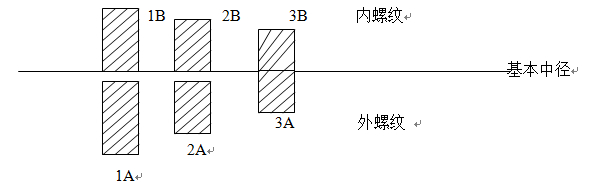

(一)、對統(tǒng)一英制螺紋,外螺紋有三種螺紋等級:1A、2A和3A級,內螺紋有三種等級:

1B、2B和3B級,全部都是間隙配合。等級數字越高,配合越緊。在英制螺紋中,偏差僅規(guī)定1A和2A級,3A級的偏差為零,而且1A和2A級的等級偏差是相等的。

等級數目越大公差越小,如圖所示:

1、1A和1B級,非常松的公差等級,其適用于內外螺紋的允差配合。

2、2A和2B級,是英制系列機械緊固件規(guī)定最通用的螺紋公差等級。

3、3A和3B級,旋合形成最緊的配合,適用于公差緊的緊固件,用于安全性的關鍵設計。

4、對外螺紋來說,1A和2A級有一個配合公差,3A級沒有。1A級公差比2A級公差大50%,比3A級大75%,對內螺紋來說,2B級公差比2A公差大30%。1B級比2B級大50%,比3B級大75%。

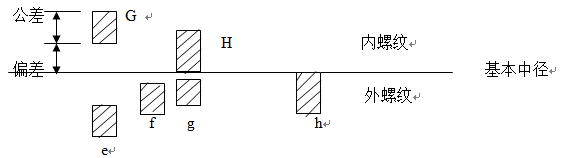

(二)、公制螺紋,外螺紋有三種螺紋等級:4h、6h和6g,內螺紋有三種螺紋等級:5H、6 H、7H。(日標螺紋精度等級分為I、II、III三級,通常狀況下為II級)在公制螺紋中,H和h的基本偏差為零。G的基本偏差為正值,e、f和g的基本偏差為負值。如圖所示:

- H是內螺紋常用的公差帶位置,一般不用作表面鍍層,或用極薄的磷化層。G位置基本偏差用于特殊場合,如較厚的鍍層,一般很少用。

2、g常用來鍍6-9um的薄鍍層,如產品圖紙要求是6h的螺栓,其鍍前螺紋采用6g的公差帶。

3、螺紋配合最好組合成 H/g、H/h或G/h,對于螺栓、螺母等精制緊固件螺紋,標準推薦采用6H/6g的配合。

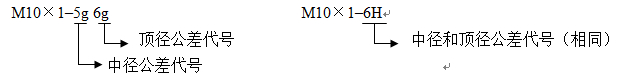

(三)、螺紋標記

三、機械螺紋的主要幾何參數:

(一)、大徑/牙外徑(D、d):為外螺紋牙頂或內螺紋牙底重合的假想圓柱直徑。螺紋大徑基本代表螺紋尺寸的公稱直徑。

(二)、中徑(D2、d2):D2=d2=D(d)-2x3H/8 ,式中H為原始三角形高:

(三)、小徑/牙底徑(D1、d1):為外螺紋牙頂或內螺紋牙頂相重合的假想圓柱的直徑。

H=(√3 /2)P=0.866025P(60O牙山角);? H=0.960491P(55 O牙山角)

(四)、螺距(P):為相鄰牙在中徑線上對應兩點的軸向距離或相鄰牙山或兩相鄰牙谷間的距離。在英制中以每一英寸(25.4 mm)內的牙數來表明牙距(如下表)。

| 規(guī)?? 格 | 牙???? 距 | 規(guī) 格 | 稱

呼 徑 |

牙??? 數 | ||||||

| 粗牙 | 細牙 | 極細牙 | 粗? 牙 | 細? 牙 | 韋氏牙 | |||||

| M3 | 0.5 | 0.35 | 4# | 2.9 | 40 | 48 | ||||

| M4 | 0.7 | 0.5 | 6# | 3.5 | 32 | 40 | ||||

| M5 | 0.8 | 0.5 | 8# | 4.2 | 32 | 36 | ||||

| M6 | 1.0 | 0.75 | 10# | 4.8 | 24 | 32 | ||||

| M7 | 1.0 | 0.75 | 12# | 5.5 | 24 | 28 | ||||

| M8 | 1.25 | 1.0 | 0.75 | 1/4 | 6.35 | 20 | 28 | 20 | ||

| M10 | 1.5 | 1.25 | 1.0 | 5/16 | 7.94 | 18 | 24 | 18 | ||

| M12 | 1.75 | 1.5 | 1.25 | 3/8 | 9.53 | 16 | 24 | 16 | ||

| M14 | 2.0 | 1.5 | 1.0 | 7/16 | 11.11 | 14 | 20 | 14 | ||

| M16 | 2.0 | 1.5 | 1.0 | 1/2 | 12.7 | 13 | 20 | 12 | ||

| M18 | 2.5 | 2.0 | 1.5 | 9/16 | 14.29 | 12 | 18 | 12 | ||

| M20 | 2.5 | 2.0 | 1.5 | 5/8 | 15.86 | 11 | 18 | 11 | ||

| M22 | 2.5 | 2.0 | 1.5 | 3/4 | 19.05 | 10 | 16 | 10 | ||

| M24 | 3.0 | 2.0 | 1.5 | 7/8 | 22.23 | 9 | 14 | 9 | ||

| M27 | 3.0 | 2.0 | 1.5 | 1 | 25.40 | 8 | 12 | 8 | ||

| M30 | 3.5 | 3.0 | 2.0 | |||||||

(五)、牙型半角(α/2):牙側與螺紋軸線的垂線間的夾角,普通螺紋牙型半角為60O/2,韋氏牙(BSW)螺紋牙型半角為55O/2 。一般木螺絲牙山角度為60 O,尾尖角度60O。

(六)、螺紋旋合長度:為兩相配合螺紋,沿螺紋軸方向相互旋合部分的長度。

四、自攻、自鉆螺紋的主要幾何參數:

- 大徑/牙外徑(d1),為螺紋牙頂重合的假想圓柱直徑。螺紋大徑基本代表螺紋尺寸的公稱直徑。

- 小徑/牙底徑(d2):為螺紋牙底重合的假想圓柱直徑。

- 牙距(p):為相鄰牙在中經線上對應兩點的軸向距離。在英制中以每一英寸(4mm)內的牙數來表明牙距。

下表列舉常用規(guī)格的牙距(公制)牙數(英制)

1、公制自攻牙:

| 規(guī)格 | S T 1.5 | S T

1.9 |

S T

2.2 |

S T

2.6 |

S T

2.9 |

S T

3.3 |

S T

3.5 |

S T

3.9 |

S T

4.2 |

S T

4.8 |

S T

5.5 |

S T

6.3 |

S T

8.0 |

S T

9.5 |

| 牙距 | 0.5 | 0.6 | 0.8 | 0.9 | 1.1 | 1.3 | 1.3 | 1.3 | 1.4 | 1.6 | 1.8 | 1.8 | 2.1 | 2.1 |

2、英制自攻牙:

| 規(guī) 格 | 4# | 5# | 6# | 7# | 8# | 10# | 12# | 14# | |

| 牙

數 |

AB牙 | 24 | 20 | 20 | 19 | 18 | 16 | 14 | 14 |

| A牙 | 24 | 20 | 18 | 16 | 15 | 12 | 11 | 10 | |

3、日標墻板釘:

| 規(guī) 格 | 6# | 7# | 8# | 10# | |

| 粗牙 | 牙數 | 9 | 9 | 9 | 8 |

| 牙距 | 2.82 | 2.82 | 2.82 | 3.18 | |

| 細牙 | 牙數 | 18 | 16 | 15 | 12 |

| 牙距 | 1.41 | 1.59 | 1.69 | 2.11 | |

4、機械螺絲(機械牙):

| 規(guī)格 | 公制(牙距) | 英制(牙數) | ||||||||||||

| M2.5 | M3 | M3.5 | M4 | M5 | M6 | M8 | 4# | 5# | 6# | 8# | 10# | 12# | 1/4 | |

| 粗牙 | 0.45 | 0.5 | 0.6 | 0.7 | 0.8 | 1.0 | 1.2 | 40 | 40 | 32 | 32 | 24 | 24 | 20 |

| 細牙 | 0.35 | 0.35 | 0.35 | 0.5 | 0.5 | 0.75 | 1.0 | 48 | 44 | 40 | 36 | 32 | 28 | 28 |

5、鉆尾螺絲:鉆尾螺絲有CSD(機械牙),BSD(自攻AB牙)兩種。其牙距或牙數可分別參考機械螺絲(CSD牙)和自攻螺絲(BSD牙)。

(四)、牙山角度和尾尖角度:牙山角為牙側與牙側間的夾角、尾尖角為螺紋未端尖角。

1、自 攻 牙:牙山角度為60O,尾尖角度為45 O±5 O。

2、墻 板 釘:牙山角度為60O,(也可依客戶要求生產,如45 O±5 O)尾尖角度為?25 O±3O。

3、夾 板 釘:(Chip board screws)牙山角度為40 O±3 O,尾尖角度為25O±3 O 或34O? ±3O(客戶特殊要求)。

4、鉆尾螺絲:牙山角度為60 O±5 O,尾部針對不同規(guī)格的產品選用不同型號的夾尾針,夾尾的主要幾何參數為夾尾徑和伸出量。

第三章 材? 料

一、目前市場上標準件主要有碳鋼、不銹鋼、銅三種材料。

(一)碳鋼。我們以碳鋼料中碳的含量區(qū)分低碳鋼,中碳鋼和高碳鋼以及合金鋼。

1、低碳鋼C%≤0.25% 國內通常稱為A3鋼。國外基本稱為1008,1015,1018,1022等。主要用于4.8級螺栓及4級螺母、小螺絲等無硬度要求的產品。(注:鉆尾釘主要用1022材料。)

2、中碳鋼0.25%<C%≤0.45%? 國內通常稱為35號、45號鋼,國外基本稱為1035,CH38F,1039,40ACR等。主要用于8級螺母、8.8級螺栓及8.8級內六角產品。

3、高碳鋼C%>0.45%。目前市場上基本沒使用

4、合金鋼:在普碳鋼中加入合金元素,增加鋼材的一些特殊性能:如35、40鉻鉬、SCM435,10B38。泛沃螺絲主要使用SCM435鉻鉬合金鋼,主要成分有C、Si、Mn、P、S、Cr、Mo。

(二)不銹鋼。性能等級:45,50,60,70,80

主要分奧氏體(18%Cr、8%Ni)耐熱性好,耐腐蝕性好,可焊性好。A1,A2,A4馬氏體、13%Cr耐腐蝕性較差,強度高,耐磨性好。C1,C2,C4鐵素體不銹鋼。18%Cr鐓鍛性較好 ,耐腐蝕性強于馬氏體。目前市場上進口材料主要是日本產品。按級別主要分SUS302、SUS304、SUS316。

(三)銅。常用材料為黃銅…鋅銅合金。市場上主要用H62、H65、H68銅做標準件。

二、碳鋼產品所使用的盤元:

| 序號 | 種 類 | 可選用的材質 |

| 1 | 4.8級六角螺栓 | 1008K 1010 1015K |

| 2 | 6.8級六角螺栓 | 1032 1035 1040 CH38F 1039 |

| 3 | 8.8級六角螺栓 | 1035ACR(M10以下)1040ACR(M12以上)CH38F 1045ACR 1039 10B21 10B33 10B38 |

| 4 | 8.8級內六角螺栓 | CH38F 1039 10B21(M10-M12) 10B33 (M14)10B38(M12-M24)10B21 |

| 5 | 10.9級六角螺栓 | 1045ACR?? 10B38 |

| 6 | │8│級螺帽 | 1008K 1010 |

| 7 | 8級螺帽 | 1015(M<16) CH38F (M≥16) |

| 8 | 10級螺帽 | CH38F 1039 10B21 10B33 |

| 9 | 12級螺帽 | 1039 10B21 10B33 10B38 |

| 10 | 馬車螺絲 | 1008 1010 1015 |

| 11 | 六角緣凸螺栓 | CH38F 1039 10B21 10B33 10B38 |

| 12 | 六角木螺絲 | 1008K? 1010 |

| 13 | 自攻釘、墻板釘

鉆尾釘、夾板釘 |

1018? 1022? CH22A |

| 14 | 機螺釘 家俱螺絲 | 1008 ?1010 |

三、材料中各類元素對鋼的性質的影響:

1、碳(C):提高鋼件強度,尤其是其熱處理性能,但隨著含碳量的增加,塑性和韌性下降,并會影響到鋼件的冷鐓性能及焊接性能。

2、錳(Mn):提高鋼件強度,并在一定程度上提高可淬性。即在淬火時增加了淬硬滲入的強度,錳還能改進表面質量,但是太多的錳對延展性和可焊性不利。并會影響電鍍時鍍層的控制。

3、鎳(Ni):提高鋼件強度,改善低溫下的韌性,提高耐大氣腐蝕能力,并可保證穩(wěn)定的熱處理效果,減小氫脆的作用。

4、鉻(Cr):能提高可淬性,改善耐磨性,提高耐腐蝕能力,并有利于高溫下保持強度。

5、鉬(Mo):能幫助控制可淬性,降低鋼對回火脆性的敏感性,對提高高溫下的抗拉強度有很大影響。

6、硼(B):能提高可淬性,并且有助于使低碳鋼對熱處理產生預期的反應。

7、礬(V):細化奧氏體晶粒,改善韌性。

8、硅(Si):保證鋼件的強度,適當的含量可以改善鋼件塑性和韌性。

四、關于不銹鋼材質之特性簡介(304、316)

該三種材質均為300系列的奧氏體不銹鋼,其化學成分如下:

| 名稱 | C | Si | Mn | P | S | Ni | Cr | Mo | Cu |

| 304M | ≤0.06 | ≤1.0 | ≤2.0 | ≤0.045 | ≤0.03 | 8.91-10.0 | 18.0-20.0 | 0 | 0 |

| 316 | ≤0.03-0.06 | ≤1.0 | ≤2.0 | ≤0.045 | ≤0.03 | 10.0-14.0 | 16.0-18.0 | 2.0-3.0 | 0 |

| 304HC | ≤0.08 | ≤1.0 | ≤2.0 | ≤0.045 | ≤0.03 | 8.0-10.5 | 17.0-19.0 | 0 | 1.0-3.0 |

主要化學成分與不銹鋼性能之關系:

1、碳 C?? 可增加硬度和強度,含量過高會降低其延展性和耐蝕性

2、鉻 Cr? 可增加耐蝕性、抗氧化性,使品粒細化,增加強度,硬度和耐磨性

3、鎳 Ni? 可增加高溫強度、耐蝕性,降低冷加工硬化之速率

4、鉬 Mo 增加強度,對氧化物和海水的耐蝕性優(yōu)良

5、銅 Cu 利于冷加工成型,降低磁性

(三)材質之其它性能

1、以上材質正常狀態(tài)無磁性。304M冷加工后略有磁性(1.6u-2.0u左右);304HC磁性為(1.01u-1.6u左右);316材質冷加工后磁性小于1.01u。

2、各材質均有良好的延展性,易冷加工成型,抗拉強度、屈服強度、均可達到要求。(Ts 抗拉強度 min 700N/mm, Ys 屈服強度 min 450N/mm)

(四)結論

1、304M、304HC、316三種材質是目前300系列奧氏體不銹鋼使用最廣的材質之一。各材質明顯差異為:冷加工后材質磁性為316<304HC<304M。316材質抗化學品腐蝕,抗孔蝕性及抗海水耐蝕性能相對于304M及304HC要優(yōu)良。

2、總之,不銹鋼標準件特性為耐腐蝕、美觀、衛(wèi)生,但其強度、硬度正常情況下相當于碳鋼(6.8級)故對不銹鋼產品應不可撞擊、敲打、注意維護其表面光潔度、精度,且不能和使用碳鋼產品一樣隨便施加力量,亦不可施力過大,同時因不銹鋼延展性好,在使用時產生鋼屑易粘于螺帽牙級處,增加摩檫力,易導致鎖死,而使用碳鋼即使產生鐵屑也會掉落,相對于不銹鋼不易鎖死。

第二部分?? 大螺絲

第一章? 產品分類

一、產品大類

(一)、六角螺栓(HEXAGON? HEAD? BOLTS)

1,英制螺栓參照標準為ANSI/ASME B18.2.1,日標參照JIS B1180(韋氏牙)。英制參照BSW916(韋氏牙)。

(1)、HEX MACHINE BOLT:無華司、有束尾、半牙六角螺栓,

(2)、HEX TAP BOLT:無華司、無束尾、全牙六角螺栓,

(3)、HEX CAP SCREWS:有華司、有束尾、半牙六角螺栓,

2、公制螺栓參照標準如下,其相互區(qū)別如表所示:

| 老國標 | 新國標 | ISO 標準 | DIN(德標) |

| GB30

|

GB5780(半牙)

GB5781(全牙) GB5782(半牙) GB5783(全牙) |

ISO4016

ISO4018 ISO4014 ISO4017 |

?? DIN601

DIN558 DIN931 DIN933 |

(二)、馬車螺絲/圓頭方頸螺栓(Carriage Bolts):

ANSI/ASME B18.5;DIN603 ; ISO 8677;GB12;GB14

(三)、內六角螺栓(Hexagon socket-head cap screws):

DIN912 ; GB70 ;? ISO4762 ;? ANSI /ASME B18.3

(四)、六角木螺絲(Hexagon? Head Lag Screws):

ANSI/ASME? B18.2.1? DIN 571

(五)、家俱螺絲(Furniture screws):依客戶標準

(六)、六角法蘭螺栓(Hexagon Flange Bolt):IFI 111???? GB 5787??? DIN 921

二、產品的識別

(一)、螺栓各部位圖示:

(二)、螺栓的標識:

三、標志、性能等級

(1)、標志。六角頭螺栓和螺釘(螺紋直徑≥5mm)。需在頭部頂面用凸字或凹字標志,或在頭部側面用凹字標志。包括性能等級、廠標。碳鋼:強度等級標記代號由“·”隔開的兩部分數字組成。標記代號中“·”前數字部分的含義表示公稱抗拉強度,如4.8級的“4”表示公稱抗拉強度400N/MM2 的1/100。標記代號中“·”和點后數字部分的含義表示屈強比,即公稱屈服點或公稱屈服強度與公稱抗拉強度之比。如4.8級產品的屈服點為320 N/mm2。不銹鋼產品強度等級標志由“—”隔開的兩部分組成。標志代號中“—”前符號表示材料。如:A2,A4等標志“—”后表示強度,如:A2-70

(2)、等級。碳鋼:公制螺栓機械性能等級可分為:3.6、4.6、4.8、5.6、5.8、6.8、8.8、9.8、10.9、12.9共10個性能等級。不銹鋼分為 60,70,80( 奧氏體);50,70,80,110(馬氏體);45,60(鐵氏體)三類。

第二章?? 工藝流程

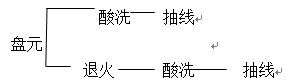

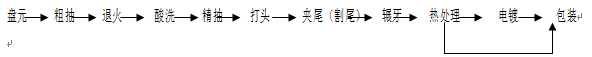

一、生產流程:

(一)、盤元:

1、盤元是指自廠商購入原始盤條,一個盤元主要包括以下幾個方面的參數:

A、廠牌??????????????? B、品名???????? C、規(guī)格??????????? D、材質

E、爐號或批號????????? F、數量/重量

2、鋼中的主要化學成份有:C、Mn、P、S、Si、Cu、Al,其中Al、Cu的含量越低越好。

(二)、退火:消除線材加工內應力,增加其可鍛造性。

(三)、酸洗:除去線材表面的一層氧化膜,同時對線材進行表面潤滑,以利抽線。

(四)、抽線:為了達到我們需要的線材直徑。

鹽酸??? 水洗??? 草洗??? 水洗(60-80℃)?? 磷酸鹽?? 水洗??? 潤滑劑

(五)、打頭(成型)及輾牙:完成產品外形,并加以牙形的塑造。

(六)、熱處理:改變螺絲的機械性能。

(七)、電鍍:為了滿足客戶的要求進行的表面處理,同時也可以增加螺絲的某些性能。如防銹、美觀等。

(八)、包裝:依標準或客戶要求將產品予以裝盒/箱。

(九)、以上各工序詳見第五部分。

第三部分?? 小螺絲

第一章? 產品分類

一、產品大類:

(一)、自攻釘(Tapping screws)

1、參照標準:英制自攻釘參照標準為ANSI/ASME B18.6.4,公制的參照標準有GB845(R+)、GB846(F+)、GB847(O+)、JIS B1115(-)、JISB1122(+)JISB 1126????????? (HW)、JISB1127(HF)、JIS B1125 、DIN7971、DIN7972、DIN7973、DIN7981、DIN7982、DIN7983、ISO1479(H)、ISO1481(B-)、ISO1482(F-)、ISO1483(O-)、ISO7049(P+)、ISO7050(F+)、ISO7051(O+)。

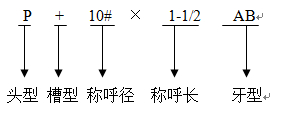

2、頭型:新、老國標中均有三種頭型:老國標為圓頭(R),沉頭(F)和半沉頭(O),新國標有盤頭(P)、沉頭(F)和半沉頭(O),英制自攻釘有各種頭型。目前常見的自攻釘頭型有如下:

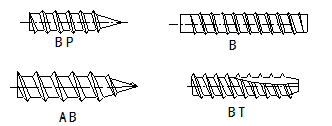

3、牙型:目前自攻釘牙型有A、AB 、B、BT、BP\BF、C、D、T等牙型,各種牙型如圖所示。查閱:U.S.A.緊固件標準(原版)第13頁。

4、AB牙和A牙的區(qū)別:

①新版IFI標準已將A牙產品淘汰,但由于市場需要,一些企業(yè)也都在生產A牙產品。A 牙AB牙產品主要區(qū)別在于其牙數不同,(如表一所示)。

②A牙和AB牙牙外徑和牙底徑也不相同(如表二所示)。

③盤頭14#A牙和AB牙產品頭部尺寸不同(如表三所示),其他規(guī)格產品基本尺寸等則相同。

表一

| 規(guī)? 格 | 4# | 5# | 6# | 7# | 8# | 10# | 12# | 14# | |

| 牙

數 |

AB牙 | 24 | 20 | 20 | 19 | 18 | 16 | 14 | 14 |

| A牙 | 24 | 20 | 18 | 16 | 15 | 12 | 11 | 10 | |

表二

| 規(guī)? 格 | 4# | 5# | 6# | 7# | 8# | 10# | 12# | 14# | |||

| 牙

外 徑 |

AB牙 | 下 限 | 2.79 | 3.20 | 3.43 | 3.79 | 4.09 | 4.65 | 5.13 | 6.10 | |

| 上 限 | 2.90 | 3.30 | 3.53 | 3.91 | 4.22 | 4.80 | 5.46 | 6.25 | |||

| A

牙 |

下 限 | 2.79 | 3.20 | 3.45 | 3.86 | 4.11 | 4.78 | 5.46 | 6.30 | ||

| 上 限 | 2.90 | 3.30 | 3.58 | 4.01 | 4.27 | 4.93 | 5.61 | 6.45 | |||

表三

| ? ??檢測項目 | 頭 徑 | 割溝

頭厚 |

割溝深 | 割溝寬 | 十字

頭厚 |

十字深 | 十字寬 |

| 牙? 型 | |||||||

| A | 11.60-12.09 | 3.20-3.53 | 1.72-2.10 | 1.63-1.90 | 3.96-4.29 | 3.00-3.66 | 6.81-7.1 |

| AB | 12.05-12.42 | 3.34-3.58 | 1.81-2.13 | 1.66-1.83 | 4.15-4.37 | 3.03-3.58 | 6.84-7.06 |

5、長度及牙長:

(1)長度規(guī)格:本公司現在生產的自攻釘都是全牙,(客戶有要求時,依其指定之標準)

(2)長度的測量:對沉頭和半沉頭型螺釘,其長度應從未端測量到頭頂面。

(3)長度允許公差:

①AB牙和BP牙的允許公差為,當稱呼長小于等于1英寸時,允許公差為±0.03in, ??大于1英寸時為±0.05in。

②B、BT、C和T牙,長度允許公差為當稱呼長在3/4 in以上時,其允許差為-0.03in,大于3/4 in到1-1/2 in,其允差為-0.05 in, 大于1-1/2英寸其允許公差為-0.06 in。

(4)牙長的規(guī)定:

- 對AB、B、BP、BT牙的要求:完整螺紋應加工得盡可能接近頭部,在頭部下Y這段距離,要保證螺紋小徑尺寸在規(guī)定的極限內,如下表所示。

②公稱長度大于表列產品,其最小完整螺紋長度應不小于下表所列LT的規(guī)定。

表四? AB、B、BF、BP和BT牙自攻釘的螺紋長度

| 螺紋

公稱 尺寸 |

L | LT | Y |

| 螺釘公稱長度 | 完整螺紋長度 | 頭下無螺紋長度 | |

| Min(in) | Max(in) | ||

| 4# | 13/16 | 0.67 | 0.042 |

| 5# | 15/16 | 0.75 | 0.050 |

| 6# | 1" | 0.83 | 0.050 |

| 7# | 1-1/8 | 0.91 | 0.053 |

| 8# | 1-1/4 | 0.98 | 0.056 |

| 10# | 1-3/8 | 1.14 | 0.062 |

| 12# | 1-5/8 | 1.30 | 0.071 |

| 1/4 | 1-13/16 | 1.50 | 0.071 |

(二)、墻板釘

1、參照標準:JIS B 1125、GB/T? 14210-93C 以及客戶指定標準。

2、頭型:目前墻板釘頭型有喇叭頭(DW),但也有大扁頭華司(TW)及華威頭(AF)。

3、牙型:

(1)墻板釘主要有兩種牙型:細牙和粗牙,其牙距和牙數如下表所示。細牙又分雙牙雙出和雙牙單出以及高低牙,粗牙為單牙單出。通常狀況下牙山角度是60O,尾尖角度是25O±3O,但有些客戶要求牙山角度為45O±5O。

| 規(guī)? 格 | 粗?? 牙 | 細?? 牙 | ||

| 牙? 數 | 牙? 距 | 牙? 數 | 牙? 距 | |

| 6 | 9 | 2.82 | 18 | 1.41 |

| 7 | 9 | 2.82 | 16 | 1.59 |

| 8 | 9 | 2.82 | 15 | 1.69 |

| 10 | 8 | 3.18 | 12 | 2.11 |

(2)由于墻板釘(細牙)有攻速要求,而尾尖裂痕、尾尖過尖、鈍尾、尾牙火燒,等都可能導致攻速不足,故特對其攻速做如下表規(guī)定:

| 稱呼徑d | 推力KG | 板厚mm | 攻入時間(最大)S | 轉速rpm |

| 2.9 | 12 | 0.6 | 1.5 | 2500-3000 |

| 3.5 | 15 | 1.0±0.10 | 2.5 | |

| 3.9 | 2.5 | |||

| 4.2 | 3.0 | |||

| 4.8 | 3.5 |

4、長度:

(1)、稱呼長度在3/8in以上的產品,尺寸公差一般取下限。稱呼長L在2 in以內(公制為50mm),都為全牙(LT)產品。稱呼長2in~3in ,其牙長為? 2 in;3 in以上時,牙長為2-1/2。有此客戶特殊要求牙長為稱呼長的2/3。即LT=2/3×L。

(2)、稱呼長在4 in以上(公制100 mm)的產品,都容易彎曲,故有跳動度之要求,彎曲有兩種形式:一種是輾牙造成,即從第一牙彎曲,另一種是熱處理造成,即整體成弧線。

(三)、鉆尾螺絲

1、參照標準:ANSI/ASME B18.6.4 、 DIN7504。

2、目前常見的鉆尾螺絲頭型有六角華司頭(HW)、盤頭(P)、平頭(F)。

3、牙型主要有BD牙及CD牙,它們的區(qū)別在于BD牙的牙型為自攻釘中AB牙的牙型,而CD牙為機械牙。

4、長度:當稱呼長在1-1/2 in以內時為全牙,大于1-1/2 in時為半牙,牙長為1-1/2 in。

5、BSD型和CSD型螺釘簡介:

(1)、BSD型的螺釘應有間距螺紋以及不同形狀的鉆頭端部,鉆頭常用2號或3號,其設計與不同的板材厚度條件相適應。當公稱長度等于或小于1.50 英寸時,都為全牙螺釘,頭部下螺紋空的包括螺紋收尾在內,應為1個螺距,如可能應更小。

(2)、CSD型螺釘,是機螺釘螺紋,其直徑——螺距的組合近似于統(tǒng)一螺紋,以及不同形狀的鉆頭端部,端部標記為2號或3號,其設計型式與不同的板材厚度條件相適應,CSD型螺釘不需接受螺紋測量,但應符合標準規(guī)定的尺寸,一般在那些采用機螺釘螺紋比間距螺紋更有利的地方,就采用CSD型螺釘,CSD型螺釘公稱長度等于或小于1.50in的螺釘應為全螺紋螺釘、頭部下螺紋空白包括螺紋收尾在內, 應為1個螺距,或更小。

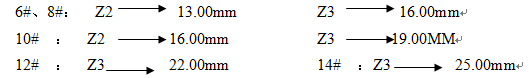

6、BSD型和CSD型螺釘夾尾模的選擇:

通常狀況下,6#(含)以下用2號尾,8#(含)以上用3號尾,8#、10#之規(guī)格長度在1/2(含)以下時,(平頭稱呼長在5/8(含)以下時),則做2號尾,其余10#以上超過此規(guī)格長度做3號尾,另平頭BSD 2、3號尾所需長度下限值為:

7、螺絲攻速的要求

鉆尾螺絲的主要特性為鉆透性,如果刀口徑過小,表面硬度過低,及夾尾不良都可能造成攻速不足。SAEJ78和DIN7504,對攻速分別作了如下規(guī)定:

| 規(guī)格

D |

推力Ib

(kg)MAX |

板厚inch

(mm) |

攻入時間

(S)Max |

轉速

rpm |

規(guī)格

D |

推力kg

Max |

板厚

mm |

攻入時間

(S) Max |

轉速

rpm |

|

| 4# | 30(13) | 0.065

±0.003 (1.65 ±0.07) |

2.0 | 2500 | ST2.9 | 15 | 0.7+0.7 | 3 | 1800-

2500 |

|

| 6# | 35(15) | 2.5 | ST3.5 | 15 | 1+1 | 4 | ||||

| 8# | 35(15) | 3.0 | ST3.9 | 15 | 1+1 | 4.5 | ||||

| 10# | 40(18) | 3.5 | ST4.2 | 25 | 1.5+1.5 | 5 | ||||

| 12# | 50(22) | 4.0 | 1800 | ST4.8 | 25 | 2+2 | 7 | |||

| 14# | 50(22) | 4.5 | ST5.5 | 35 | 2+3 | 11 | 1000-

1800 |

|||

| ST6.3 | 35 | 2+3 | 13 |

(四)、夾板釘

1、參照標準:客戶要求

2、頭型:目前常見的主要是平頭、盤頭、大扁頭。槽型多為米字槽,還有梅花槽。

3、牙型:夾板釘、牙山角度為400,一邊是250,一邊是150,使產品有一定的自鎖功能,尾尖角度為250±30或340±30,一般短規(guī)格尺寸尾尖角度為340±30,三夾板釘一般要牙底比較光滑,不能有鐵屑存在。因為不光滑導致產品很難旋入硬質木頭,同時也會有斷頭現象存在,也就是旋入測試可能達不到要求。另如有鐵屑存在,電鍍時無法鍍到基體,當螺釘旋入木頭時,鐵屑脫落,使基體容易腐蝕,造成產品生銹。???????????????????

(五)、機螺釘:

1、參照標準:

(1)、公制:GB65-85(B-)、GB67-85(P-)、GB68-85(F-)、GB69-85(O-)GB818-85(P+)、GB819-85(F+)、GB820-85(O+)、DIN963-85(F-)DIN964-85(O+)、DIN965-85(F+)、DIN966-85(O+)、JISB1111-96

(2)、英制:ANSI/ASME B18.6.3

2、頭型:和自攻釘一樣,新、老國標中均有三種頭型,老國標為圓頭(R)沉頭(F)和半沉頭(O),新國標有盤頭(P)、沉頭和半沉頭,英制機螺釘頭型和英制自攻釘一樣,存在如下幾種頭型:

3、牙型:機螺釘牙型就是機械牙,牙距如下表所列:

?(1)、公制

| 規(guī)? 格 | M2.5 | M3 | M3.5 | M4 | M5 | M6 | M8 | M10 | |

| 牙

距 |

粗牙 | 0.45 | 0.5 | 0.6 | 0.7 | 0.8 | 1.0 | 1.25 | 1.5 |

| 細牙 | 0.35 | 0.35 | 0.35 | 0.5 | 0.5 | 0.75 | 1 | 1.25 | |

(2)、英制:

| 規(guī)? 格 | 4# | 5# | 6# | 8# | 10# | 12# | 1/4 | 5/16 | 3/8 | |

| 牙

距 |

粗牙 | 40 | 40 | 32 | 32 | 24 | 24 | 20 | 18 | 16 |

| 細牙 | 48 | 44 | 40 | 36 | 32 | 28 | 28 | 24 | 24 | |

4、長度:本公司生產的機螺釘目前都為全牙。

二、產品識別:

?? 第二章? 工藝流程

一、生產流程:

1、自攻釘(夾板釘):

2、機械螺絲:

3、鉆尾螺絲(割尾螺絲):

第三章 機械性質

一、自攻釘機械性質要求

1、心部硬度:標準值HRC28-38,本公司產品實測值約為HRC31-33。測試時取距尾部1-2倍稱呼徑的截面上進行,如果稱呼長太短,可以先鑲埋,然后再測硬度。

2、表面硬度:標準MIN HV450,本公司產品實測為HV530左右。

3、滲碳層:標準4#-6#:0.05-0.18mm,8#-12#:0.10-0.23 mm,14#:0.13-0.28 mm。

滲碳主要目的增強表面硬度,保證牙的強度,如果脫碳過深,滲碳又不足,會使牙的強度達不到要求,即做旋擰入試驗時,牙受損傷。

4、扭力:

| 標準 | 規(guī) 格 | 4# | 5# | 6# | 7# | 8# | 10# | 12# | 14# |

| A牙 | 14 | 21 | 28 | 35 | 45 | 56 | 96 | 145 | |

| AB牙 | 14 | 21 | 28 | 35 | 45 | 65 | 102 | 165 |

5、擰入試驗:將自攻釘擰入一有預留試孔的鋼板內,自攻釘應在試板內成形出相配的螺紋,而螺釘本身的螺紋不發(fā)生變形和損壞,直到未端錐度螺紋完全過試板。擰入試驗僅適用于AB、B、BP等型式的自攻釘。IFI中規(guī)定:試驗板應用半硬低碳冷軋鋼制備,鋼板硬度為洛氏70–85HRB。鋼板標準規(guī)格即厚度見下表,試孔應沖或鉆,允差為規(guī)定公稱直徑(見下表)±0.025mm。

| 規(guī)? 格 | 6# | 7# | 8# | 10# | 12# | 1/4 |

| 試板厚度

(mm) |

1.85-1.95 | 3.12-3.23 | 4.68-4.84 | |||

| 孔徑(mm)

±0.025 |

2.95 | 3.26 | 3.45 | 4.04 | 4.76 | 5.50 |

二、墻板釘:

1、心部硬度:標準:HRC24-45、本公司產品實測為HRC35-38左右。

2、表面硬度:標準:HV600-800、本公司產品實測為HV660-710左右。

3、滲碳層:4#-6# 0.05-0.18mm、8#-12#0.10-0.23、14# 0.13-0.28.

4、彎曲度:要求為150 -450

5、鹽霧試驗:一般為MIN 48h。

6、扭力:

| 規(guī)?? 格 | 6# | 7# | 8# | 10# |

| 扭?? 力 | 21 | 28 | 35 | 58 |

| 本公司實測 | 35 | 42 | 56 | 96 |

7、攻入測試:詳見第一章描述。

三、鉆尾螺絲:

1、心部硬度:標準:HRC32-40 本公司產品實測為HRC31.7-39.0。

2、表面硬度:標準:HV600-700本公司產品實測為HV620左右。

3、滲硬層: 4#-6# :0.05-0.18mm

8#-12#:0.10-0.23mm

14#:0.15-0.28mm

4、扭力:

| 規(guī)? 格 | 鉆? 尾? 螺? 絲 | |||

| TYPE? BSD | TYPE? CSD | |||

| INCH-LB | KG-CM | INCH-LB | KG-CM | |

| 4#(2.9) | 14 | 16 | 14 | 16 |

| 6#(3.5) | 24 | 28 | 24 | 28 |

| 8#(4.2) | 42 | 48 | 48 | 55 |

| 10#(4.8) | 61 | 70 | 65 | 75 |

| 12#(5.5) | 92 | 106 | 100 | 115 |

| 14#(6.3) | 150 | 173 | 156 | 180 |

5、攻速詳見第一章描述。

第四章? 表面缺陷

一、打頭容易產生之不良現象及原因分析

1、偏心:二沖安裝不良及調機不當。

2、歪頭:一沖安裝不良及調機不當。

3、頭部不圓:一沖模的選擇不當或一沖成型不夠飽滿。

4、打模裂痕:打模破裂或打模R角不當,使打模被二沖撞刮。

5、頭部雙層:一沖成型不良。

6、毛邊:一沖成型不良、主要是沖棒與沖模孔之間間隙過大或沖棒太短引起。

7、裂角:沖針破裂或二沖與打模相不重。

8、頭部開裂:材質問題,或一沖模使用錯誤(如打盤頭用六角華司頭的一沖模),以及潤滑油的原因。

二、輾牙易產生不良現象及原因分析

1、加工裂痕:牙板破舊及調機不當。

2、鈍尾:調機不當,牙板太舊。

3、火 燒:兩牙板間距偏大,或送料時間不對。

4、歪尾:牙板座上之控制螺絲逼得太緊。

5、斷尾:牙板磨損及調機不當。

6、牙山不飽:調機不當

7、尾牙未搓至尾尖。

8、歪桿:矯正塊未矯好。

9、牙底粗糙:牙距未調好。

第三部分 螺帽

第一章?? 產品分類

一、產品大類

(一)、英制螺帽

1、依據ANSI/ASME B18.2.2、ANSI/ASME B18.6.3.(機械螺帽)、BSW916、JIS B 1181。

按其特性又可分為:普通螺帽(FINISHED HEX NUTS )(1/4以上含1/4規(guī)格)–– FIN

薄型螺帽(FINSHED HEX JAM NUTS)( (1/4以上含1/4規(guī)格)––JAM

重型螺帽(HEAVY HEX NUTS) (1/4以上含1/4規(guī)格)––HVY

機械螺帽(MACHINE SCREW NUTS)(#4-40-3/8規(guī)格)–– M/S

2、美制螺帽之區(qū)別:普通型、重型、薄型螺帽其可制造規(guī)格為1/4-1 1/2,機械型螺帽可制造規(guī)格為3/8以下。英制螺帽相互區(qū)別主要在厚度,對邊上也略有不同。

A、薄型螺帽和普通型對邊一樣,但薄型螺帽厚度比普通螺帽厚度要小。

B、機械螺帽對邊比普通型螺帽大,厚度比薄型大、比普通型小。

C、重型螺帽對邊比機械螺帽大,厚度加厚,其厚度略小于稱呼徑。

現以3/8螺帽為例:

| 規(guī)??? 格 | 普通型 | 薄型 | 重型 | 機械型 | |

| 3/8-16 | 對邊 | 14.00-14.27 | 14.00-14.27 | 16.99-17.98 | 15.42-15.88 |

| 厚度 | 8.13-8.56 | 5.33-5.77 | 8.66-9.58 | 6.07-6.53 | |

3、英制韋氏牙螺帽之區(qū)別(BSW916與JIS B 1181):

| ????? 規(guī) 格

標 準 |

1/4 | 5/16 | 3/8 | 7/16 | 1/2 | 9/16 | 5/8 | 3/4 | 7/8 | 1 | |

| BSW916 | 對邊 | 11.05-11.30 | 13.08-13.34 | 14.86-15.24 | 17.65-18.03 | 20.32-20.83 | 22.86-23.37 | 25.02-25.65 | 29.85-30.48 | 32.26-33.02 | 36.83-37.59 |

| 厚度 | 5.08-5.59 | 6.35-6.86 | 7.92-8.43 | 9.53-10.03 | 11.10-11.86 | 12.70-13.46 | 14.27-15.29 | 17.45-18.49 | 19.05-20.57 | 22.23-23.75 | |

| JIS B

1181 |

對邊 | 16.75-17.00 | 18.65-19.00 | 20.65-21.00 | 25.65-26.00 | 31.60-32.00 | 34.60-35.00 | 40.60-41.00 | |||

| 厚度 | 7.80-8.00 | 8.80-9.00 | 9.80-10.00 | 12.80-13.00 | 15.80-16.00 | 17.80-18.00 | 19.75-20.00 | ||||

(二)、公制螺帽

注:表中尺寸均為規(guī)格上限。標準之區(qū)別:老國標、新國標、國際標準、德標、意標

| 規(guī)

格 |

老????? 國?????? 標 | 新國標 | 國? 際? 標? 準 | 德?? 標 | 意?? 標 | |||||||||||||

| GB51 | GB52 | GB53 | GB54 | GB6170 | ISO4032 | ISO4035 | DIN934 | UNI5587 | ||||||||||

| 對邊 | 厚度 | 對邊 | 厚度 | 對邊 | 厚度 | 對邊 | 厚度 | 對邊 | 厚度 | 對邊 | 厚度 | 對邊 | 厚度 | 對邊 | 厚度 | 對邊 | 厚度 | |

| M3 | 5.5 | 2.60 | 5.5 | 2.20 | 5.5 | 2.4 | 5.50 | 2.4 | 5.5 | 1.80 | 5.5 | 2.4 | 5.52 | 3 | ||||

| M4 | 7.0 | 3.44 | 7.0 | 2.70 | 70 | 3.2 | 7 | 3.2 | 7 | 2.2 | 7 | 3.2 | 7. | 4 | ||||

| M5 | 8.0 | 4.24 | 8.0 | 3.20 | 80 | 4.7 | 8 | 4.7 | 8 | 2.7 | 8 | 4 | 8 | 5 | ||||

| M6 | 10.0 | 5.24 | 10.0 | 4.24 | 10 | 5.2 | 10 | 5.2 | 10 | 3.2 | 10 | 5 | 10 | 6 | ||||

| M8 | 12 | 6.24 | 14.0 | 6.24 | 12 | 5.24 | 14.0 | 5.24 | 13 | 6.8 | 13 | 6.8 | 13 | 4 | 13 | 6.5 | 13 | 8 |

| M10 | 14 | 8.29 | 17.0 | 8.29 | 14 | 6.24 | 17.0 | 6.24 | 16 | 8.4 | 16 | 8.4 | 16 | 5 | 17 | 8 | 17 | 10 |

| M12 | 17 | 10.29 | 19.0 | 10.29 | 17 | 7.29 | 19.0 | 7.29 | 18 | 10.8 | 18 | 10.8 | 18 | 6 | 19 | 10 | 19 | 12 |

| M14 | 19 | 11.35 | 22.0 | 11.35 | 19 | 8.29 | 22.0 | 8.29 | 21 | 12.8 | 21 | 12.8 | 21 | 7 | 22 | 11 | 22 | 14 |

| M16 | 22 | 13.35 | 24.0 | 13.35 | 22 | 8.29 | 24.0 | 8.29 | 24 | 14.8 | 27 | 14.8 | 24 | 8 | 24 | 13 | 24 | 16.0 |

| M18 | 24.0 | 14.35 | 27.0 | 14.35 | 24.00 | 9.29 | 27.00 | 9.29 | 27.00 | 15.80 | 27 | 15.8 | 27 | 9 | 27 | 15 | 27 | 18. |

| M20 | 27.00 | 16.35 | 30.00 | 16.35 | 27.00 | 9.29 | 30.00 | 9.29 | 30.00 | 18.00 | 30. | 18 | 30 | 10 | 30 | 16 | 30 | 20. |

| M22 | 30.00 | 18.35 | 32.00 | 18.35 | 30.00 | 10.29 | 32.00 | 10.35 | 34.00 | 19.40 | 34. | 19.4 | 34 | 11 | 32 | 18 | 32 | 22 |

| M24 | 32.00 | 19.42 | 36.00 | 19.50 | 32.00 | 12.29 | 36.00 | 10.53 | 36.00 | 21.50 | 36 | 21.5 | 36 | 12 | 36 | 19 | 36 | 24 |

注:表中尺寸均為規(guī)格上限。

2、參照標準如下

| 老國標 | 新國際 | 國際標準 | 德標 | 意標 | 日標 |

| GB51-76小六角 | GB6170六角 | ISO4032六角 | DIN934 | UNI5587 | JISB 1181 |

| GB52-76六? 角 | GB6171細牙 | ISO4035薄型 | |||

| GB53-76小六角扁 | GB6172薄型 | ISO4775重型 | |||

| GB54-74六角扁 | GB6173薄型 | ||||

| GB6177六角法蘭面 | ISO4161六角法蘭面 |

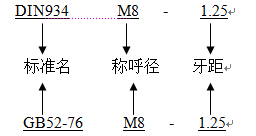

二、產品的識別:

(一)、螺帽各部位圖示:

美標螺帽表示法 示例:

德標示例 (國標、ISO標準基本相同):

三、性能等級:

性能等級≥8以及05級的螺帽必須在其支承面或側面打凹字,或在倒角面打凸字標記,并且螺紋直徑≥5mm的六角螺帽才需要標記。

四、螺帽螺紋的種類

(一)、為各國所制定的螺紋種類很多,目前,本公司生產的螺紋種類有以下幾種:

M——公制粗牙、細牙、極細牙

UNC——聯合制粗牙(英制)

UNF——聯合制細牙(英制)

W——韋氏牙粗牙、細牙(JIS)

另外英制中還有8螺紋系列(8-UN)、12螺紋系列(12-UN)。

(二)、螺紋精度等級:

- 公制(DIN、ISO、GB)分為6H、6G等級。通常狀況下是6H級。公制日標(JIS)分為Ⅰ級、Ⅱ級、Ⅲ級等三種。通常狀況是Ⅱ級。

2、英制為1B、2B、3B通常狀況下是2B等級。

3、目前攻牙使用到的牙攻之牙山角度為二種:600和550,600有公制牙、英制 UNC UNF等,550有韋氏牙有BSW 、BSF等。

4、螺紋主要幾何參數為:螺紋大徑、牙距、螺紋中徑、螺紋上升角度。以上幾點都影響到螺紋精度,詳見第一部份敘述。

- 熱浸鍍鋅螺帽相關要求:

- 由于熱浸鍍電鍍層較厚(一般為40um以上),考慮其對螺紋精度的影響,故熱浸鍍鋅螺帽在成型時,其孔徑須比一般螺帽略微放大,我司具體要求如下:

| 產品種類 | 英? 制 | 公????????? 制 | |||||

| 孔徑加大尺寸mm | ≤7/16 | >7/16 | M10-M14 | M16-M20 | M24 | M27 | M30 |

| 0.41 | 0.53 | 0.35 | 0.40 | 0.45 | 0.50 | 0.55 | |

2、對邊、厚度最終控制尺寸其上限比規(guī)格上限加大0.5mm。

第二章??? 工藝流程

一、生產流程:

(一)、8級以下螺帽![]()

(二)、8級螺帽![]()

(三)、公制10、12級,英制5級以上螺帽![]()

(三)、公制10、12級,英制5級以上螺帽:![]()

二、各工序簡介詳見第五部分描述。

第三章??? 機械性質

- 產品機械性質依據:

(1)、DIN之產品機械性質檢驗依據DIN267.4執(zhí)行。

(2)、ISO之產品機械性質檢驗依據ISO898.2執(zhí)行。

(3)、GB之產品機械性質檢驗依據GB3098.2執(zhí)行。

(4)、ANSI/ASMEB18.2.2之產品機械性質檢驗依據SAE J995、ASTM A563執(zhí)行。

(5)、JIS B1181產品機械性質檢驗依據JISB1052執(zhí)行。

- 性能等級之標識及機械性質要求:

(一)、GB3098.2:

等效采用ISO898.2適用于碳鋼或合金鋼制造的,公稱高度≥0.5D的,需要規(guī)定保證載荷,螺紋直徑為3-39mm的粗牙6H螺帽。

1、標記:

(1)、標記方法:

公稱高度大于或等于8D螺帽,用螺栓性能等級標記的第一部分數字標記,該螺栓應為可與該螺帽相配螺栓中最高性能等級的螺栓,螺栓與螺帽使用中配合等級如下:

| 產 品 | 性??? 能??? 等??? 級 | ||||||||

| 螺? 栓 | 3.6 4.6 4.8 | 3.6 4.6 4.8 | 5.6 5.8 | 6.8 | 8.8 | ? 8.8? 9.8 | 10.9 | 12.9 | |

| 螺? 帽 | 4 | 5 | 6 | 8 | 9 | 10 | 12 | ||

| 適用規(guī)格 | >16 | ≤16 | 全部 | 全部 | 全部 | 16-39 | ≤16 | 全部 | ≤39 |

公稱高度大于或等于0.5D而小于0.8D螺帽: 用于”O”及一個數字標記,其中數字表示用淬火硬芯棒測出的保證應力的1/100,而“O”表示這種螺帽組合件的實際承載能力比數字表示的承載能力低如04、05級。

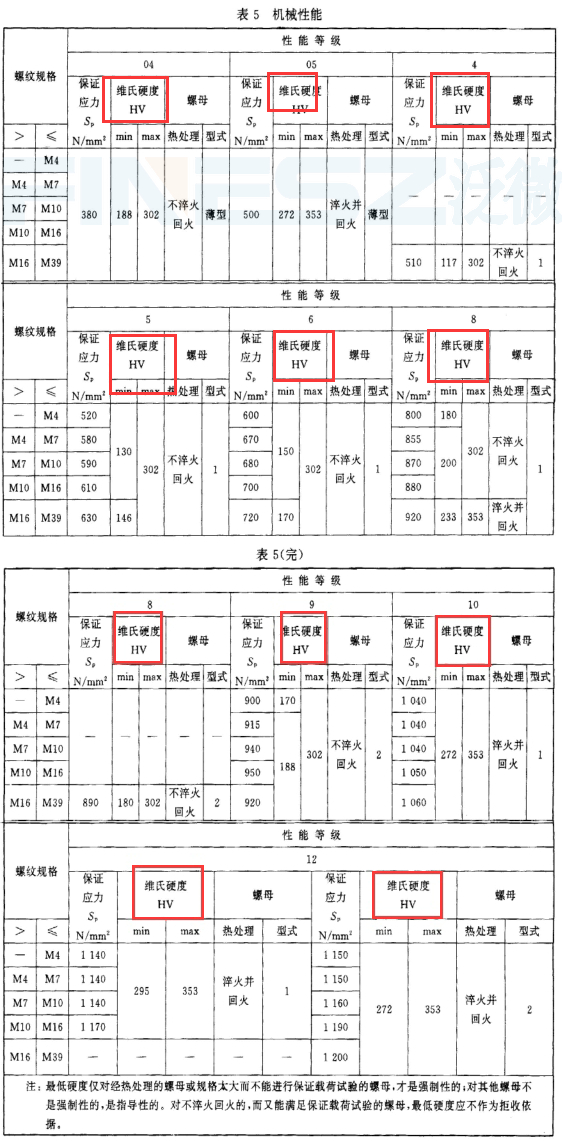

(2)、等級:公制螺帽機械性能等級可分為:04、05、4、5、6、8、9、10、12級。

2、機械性能要求:依GB3098.2 規(guī)定方法執(zhí)行機械性能測試,符合下表相應要求:詳見:螺栓、螺釘、螺柱:《緊固件基礎》GB|T3098.2—2000,第61—81頁表1至表16。母:《緊固件基礎》GB|T?3098.2—2000第83頁至98頁表1至表7。

3、通常在螺栓和螺帽配合使用件,可能發(fā)生以下幾種失效形式:A、螺桿斷裂。B、螺桿的螺紋脫扣。C、螺帽的螺紋脫扣。D、螺帽和螺桿的螺紋都脫扣。由于螺桿斷裂是突然發(fā)生的。比較容易發(fā)現,脫扣是逐漸發(fā)生的,很難發(fā)現,所以對螺紋連接的設計,總希望失效形成是螺桿斷裂。

- SAE J995(鋼螺帽STEEL NUTS):

此標準涵蓋了適合使用於汽車和相關工程用途之三個等級螺帽的機械性質和材質要求,其尺寸大小從1/4至1 1/2in(含)。

1、標記:

2級螺帽不需要任何等級標識。除非顧客有規(guī)定。5級、和8級六角螺帽,規(guī)格1/4 至1 1/2英寸必須有等級識別標記。

2、機械性能要求:螺帽應按產品的類型等級,規(guī)格符合下表相應的機械性能要求:

| 等級

標記 |

公稱尺寸直徑

(英寸) |

安全負荷應力PSI | 洛氏硬度 | 等級識別標記 | |

| UNC 8UN | UNF 12UN和更細牙 | ||||

| 2(1) | 1/4-1 1/2 | 90,000 | 90,000 | MAXHRC32 | |

| 5 | 1/4-1(含) | 120,000 | 109,000 | MAXHRC32 | |

| 1-1 1/2 | 105,000 | 94,000 | MAXHRC32 | ||

| 8 | 1/4-5/8(含) | 150,000 | 150,000 | HRC24-32 | |

| 5/8-1(含) | HRC26-34 | ||||

| 1-1 1/2 | HRC26-36 | ||||

注:(1)、2級通常僅適用于四方螺帽(SQUARE NUTS),而四方螺帽通常也僅用于2級。

- 、ASTM A563 (碳鋼、合金鋼螺帽)

此標準適用于一般結構用與機械用螺栓、螺柱和其它外螺紋組件使用的八種等級碳鋼與合金鋼螺帽

- 標記:

(1)、標記方法:

①符合O、A、B級螺帽不需標記,除非訂單特別要求。

②其余等級螺帽標記詳見下表。

(2)、等級:螺帽機械性質級可含為:O級、A級、B級、C級、C3級、D級DH級、DH3?級。

2、機械性能等級:產品依ASTM A563規(guī)定方法執(zhí)行機械性能測試符合下合相應要求。

| 螺帽

等級 |

公稱尺寸

(英寸) |

UNC、8UN | UNF 12UN與更細牙 | 等 級 | |||||

| 安全負荷應力(KSI) | 洛 氏 | 安全負荷應力(KSI) | 洛 氏 | ||||||

| 非鍍鋅 | 鍍鋅 | 硬 度 | 非鍍鋅 | 鍍鋅 | 硬 度 | 標識 | |||

| O | 方頭 | 69 | 52 | B55-C32 |

同下 |

||||

| A | 90 | 68 | B55-C32 | ||||||

| O | 六角頭 | 69 | 52 | B55-C32 | 65 | 49 | B55-C32 | ||

| A | 90 | 68 | B68-C32 | 80 | 60 | B68-C32 | |||

| B | 120 | 90 | B69-C32 | 109 | 82 | B69-C32 | |||

| B | 105 | 79 | B69-C32 | 94 | 70 | B69-C32 | |||

| D | 135 | 135 | B84-C38 | 135 | 135 | B84-C38 | |||

| DH | 150 | 150 | C24-C38 | 150 | 150 | C24-C38 | |||

| DH3 | 150 | 150 | C24-C38 | ||||||

| A | 重型六角頭 | 100 | 75 | B68-C32 | 90 | 68 | B68-C32 | 無 | |

| B | 133 | 100 | B69-C32 | 120 | 90 | B69-C32 | |||

| B | 116 | 87 | B69-C32 | 105 | 79 | B69-C32 | |||

| C | 144 | 144 | B78-C38 | ||||||

| C3 | 144 | 144 | B78-C38 | ||||||

| D | 150 | 150 | B84-C38 | 150 | 150 | B84C-38 | D | ||

| DH | 175 | 150 | C24-C38 | 175 | 150 | C24-C38 | DH | ||

| DH3 | 175 | 150 | C24-C38 | DH3 | |||||

三、機械性質測試方法:

(一)、安全負荷:螺帽必須組合于測試螺栓或經硬化之螺紋軸桿上,螺帽所規(guī)定之安全負荷必須以軸向施於螺帽。(軸桿之硬度至少達洛氏硬度C45,且螺紋必須為3A級公差,此外,其外徑必須為最小外徑加0.002in之公差)。

1、ISO898.1(GB3098.1)規(guī)定:試驗時夾頭的移動速度不應超過3mm/min,并持續(xù)15秒鐘。ASTM F606M中規(guī)定:測試時夾頭移動速率不應超過1.0in/min(25mm/min),負荷持續(xù)時間為10秒。

2、試驗時螺帽須能承受負荷而不應脫扣或斷裂。當去除載荷后,應可用手或借助扳手松 開螺帽,但不得超過半扣。

(二)、心部硬度:硬度測試應自螺帽高度一半位置橫部,測量點應位于承受面上牙外徑和一角的中點,也可在對邊的中心點距任一角三分之一的距離點,取1800兩對角最少兩個硬度測試值的平均值作為該螺帽的硬度值。表面清理應去除任何氧化物,脫碳層、鍍層及其他表面雜物。

第四章?? 表面缺陷

在本節(jié)中主要敘述螺帽表面缺陷種類、名稱、外觀特征允許的最低極限以及驗收檢查方法。 我們以D代表螺帽的公稱尺寸, DC代表凸緣直徑(最大)S代表公稱(最大)對邊寬度,D、DC和S的單位為inch。

一、裂痕:

(一)、淬火裂痕:

- 外觀特征:裂痕是由晶粒橫切或沿晶界,且會沿著外來雜質處產生明顯裂開紋痕,裂痕一般是因熱處理或鍛造或其它成型加工中過應力產生的。物件被施以重新,熱處理裂痕經常因有銹斑而變色。

2、允許極限:不充許任何程度(深度、長度)及位置之裂痕。

(二)、鍛造裂痕和雜質裂痕

- 外觀特征:由于鍛造或切斷毛胚操作中,鍛造裂痕在螺帽頭頂面以及邊緣角處產生。雜質裂痕是固件金屬雜質或異物原先就存在材料中而產生。典型的鍛造裂痕雜質裂痕型態(tài)。

2、允許極限:若不超過二條自孔至邊緣的裂痕,無一條裂痕自孔至第一牙,且裂痕深度不超過牙高的0.5倍,裂痕寬度不超過0.02D或0.012IN,則在螺帽的頂面和底面上的鍛造裂痕和雜質裂痕是允許的。

(三)、鎖緊裂痕:

1、外觀特征:扭力螺帽之鎖緊端於成型加工中受壓而產生,裂痕常顯現在鎖緊端附近部位,也可能在內緣處或外側處典型的鎖緊端裂痕。

- 允許極限:扭力螺帽外部表面上之鎖緊裂痕,在螺帽能通過扭力測試的情況下。是充許的,假如螺帽能通過扭力測試的話。

二、爆裂及剪爆裂

1、外觀特征:爆裂是在金屬內爆開成一條裂痕,在鍛造成型過程中,爆裂產生在螺帽之邊側面或邊角處或在凸緣螺帽之凸緣周緣上。剪爆裂是在金屬內爆開成一條和主軸成45角的裂痕,經常發(fā)生在凸緣螺帽的周緣上,典型的爆裂、剪爆裂型態(tài)。

2、允許極限:

(1)六角螺帽而言:若爆裂、剪爆裂并無由面延伸至上部圓冠斜面處或延伸至底面承面,且爆裂/剪爆裂產生在相鄰的頭部/底部之交接處,寬度不超過0.010加上0.02S,且量測其對角尺寸仍在公差下限內,則爆裂/爆裂是允許的。

(2)對凸緣螺帽而言:在凸緣周圍若二條以下之爆裂/剪爆裂,其寬度都不超過0.04DC,且一條爆裂/剪爆裂,其寬度不超過0.08DC,則爆裂\剪爆裂是允許的。

三、縫

1、外觀特征:縫經常原先就存在原材上,加工時會沿著螺帽軸向方向以直線或平滑線斷續(xù)地顯現著,鍛造加工后可能性因縫而產生爆裂情形。典型的縫型態(tài)。

2、允許極限:

(1)、若縫產生在表面,且寬度不超過0.02D,則縫是允許的。

(2)、對稱呼徑從1/4-1 1/2(含)的六角螺帽而言,產生上述縫時,應測試其保證荷重,如在標準范圍內,則縫是允許的。

四、褶痕

- 外觀特征:由于鍛造加工中所產生的材料重褶現象稱為褶痕,褶痕常產生在螺帽頭頂或底面或在直徑變化處或附近產生,典型的褶痕型態(tài)。

- 允許極限:褶痕產生在凸緣與凸緣螺帽交界上,且延伸至主承面上,則褶痕是不允許的,其它褶痕均是允許的。

五、空隙

1、外觀特征:原材料內部之空洞,或鍛造加工后產生于物件表面孔隙稱為空隙。空隙因原材銹斑或切屑毛頭或模具標記擠壓后未完全填充而形成,典型的空隙型態(tài)。

2、允許極限:

(1)、產生于螺帽表面的空隙深度不超過0.010in或0.02D,且所有空隙總面積不超過承面面積(最小)的10%,則空隙是允許的。

(2)、決定承面上空隙面積的方式,必須由買賣雙方協議。

六、工具擦傷

- 外觀特征:在治模具移動間,于螺帽表面產生如縱向或同心圓槽般之淺溝稱之為工具擦傷。典型的工具擦傷型態(tài)。

- 允許極限:

(1)、承面上表面粗糙度Ra若不超過3.2UM,則工具擦傷是允許的。

(2)、在其它部位所產生之工具擦傷是允許的。

七、刻痕和擊痕

1、外觀特征:刻痕和擊痕是因在制造過程、作業(yè)過程或運送過程中,由于物件和物件間以及物件和制造設備間發(fā)生強力磨擦或碰撞因而在螺帽表面上產生凹痕。

2、允許極限:在不損及產品功能下,刻痕、擊痕、齒痕及刮傷是允許的。

八、螺紋處重疊:

- 外觀特征:由于輾牙加工不當,產生金屬材料重褶現象。這種牙紋部分重疊是不允許的。

第五部分?? 工藝流程

第一章? 退火

一、目的:把線材加熱到適當的溫度,保持一定時間,再慢慢冷卻,以調整結晶組織,降低硬度,改良線材常溫加工性。

二、作業(yè)流程:

(一)、入料:將需要處理的產品吊放爐內,注意爐蓋應蓋緊。一般一爐可同時處理7卷(約1.2噸/卷)。

(二)、升溫:將爐內溫度緩慢(約3-4小時)升至規(guī)定溫度。

(三)、保溫:材質1018、1022線材在680℃-715℃下保持4-6h,材質為10B21,1039,CH38F?線材在740℃-760℃下保持5.5-7.5 h。

(四)、降溫:將爐內溫度緩慢(約3-4小時)降至550℃以下,然后隨爐冷卻至常溫。

三、品質控制:

1、硬度:材質為1018、1022線材退火后硬度為HV120-170,材質為中碳線材退火后硬度為HV120-180。

2、外觀:表面不得有氧化膜及脫碳現象。

第二章? 酸洗

一、目的:除去線材表面的氧化膜,并且在金屬表面形成一層磷酸鹽薄膜,以減少線材抽線以及冷墩或成形等加工過程中,對工模具的擦傷。

二、作業(yè)流程:

(一)、酸洗:將整個盤元分別浸入常溫、濃度為20-25%的三個鹽酸槽數分鐘,其目的是除去線材表面的氧化膜。

(二)、清水:清除線材表面的鹽酸腐蝕產物。

(三)、草酸:增加金屬的活性,以使下一工序生成的皮膜更為致密。

(四)、皮膜處理:將盤元浸入磷酸鹽,鋼鐵表面與化成處理液接觸,鋼鐵溶解生成不溶性的化合物(如Zn2Fe(Po4)2·4H2o),附著在鋼鐵表面形成皮膜。

(五)、清水:清除皮膜表面殘余物。

(六)、潤滑劑:由于磷酸鹽皮膜的摩擦系數并不是很低,不能賦予加工時充分的潤滑性,但與金屬皂(如鈉皂)反應形成堅硬的金屬皂層,可以增加其潤滑性能。

第三章? 抽線

一、目的:將盤元冷拉至所需線徑。實用上針對部分產品又可分粗抽(剝殼)和精抽兩個階段。

二、作業(yè)流程

(一)、小抽線:由于我司使用的盤元最小規(guī)格為5.5mm,而大部分小螺絲(英制14#(含)以下,公制M5以下)所需線徑都較小,且小螺絲成型時變形較大。為了減小由于冷拉所產生的加工應力,確保線材的可加工性,將線材的冷拉分兩個階段,首先利用連續(xù)式伸線機將盤元粗抽至一定線徑(以確保精抽減面率小于15%為原則,詳見所附表),之后退火(詳見第一章),以消除粗抽產生的加工應力。

| 盤元線徑mm | 5.5 | ||||

| 粗抽線徑mm?0-0.05 | 2.80 | 2.95 | 3.58 | 4.06 | 4.60 |

(二)、大抽線:盤元經酸洗之后,通過抽線機冷拉至所需線徑。適用于大螺絲、螺帽、牙條所用線材。

三、盤元選用:

(一)、六角螺栓、六角木螺絲、馬車螺絲

| 產品規(guī)格 | M4 | M5 | M6 | M8 | M10 | M12 | M14 | M16 | M18 | M20 | M22 | M24 | M27 | M30 |

| 盤元徑 | 5.5 | 5.5

(6.5) |

6.0 | 8.0 | 10.0 | 12.0 | 14.0 | 16.0 | 18.0 | 20.0 | 22.0 | 24.0 | 28.0 | 30.0 |

| 產品規(guī)格 | (1/4) | 5/16 | 3/8 | 7/16 | 1/2 | 9/16 | 5/8 | 3/4 | 7/8 | 1 | ||||

| 盤元徑(六角

螺栓、六角木螺絲 |

6.5 | 8.0 | 10.0 | 12.0 | 13.0 | 15.0 | 16.0 | 20.0 | 23.0 | 26.0 | ||||

| 盤元徑(馬車螺絲) | 6.0 | 6.0 | 10.0 | 11.0 | 12.0 | / | 15.0 | 18.0 | 22.0 |

(二)、螺帽

| 產品規(guī)格 | M3 | M4 | M5 | M6 | M8 | M10 | M12 | M14 | M16 | M18 | M20 | M22 | M24 |

| 盤元徑 | 6.0 | 6.5 | 8.0 | 10.0 | 13.0 | 17.0

(16) |

19.0

(18) |

22.0

(20) |

24.0 | 26.0 | 30.0 | 32.0 | 34.0 |

| 產品規(guī)格 | 4# | 6# | 8#

(10#) |

12#

1/4 |

5/16 | 3/8 | 7/16 | 1/2 | 9/16 | 5/8 | 3/4 | 7/8 | 1 |

| 盤元徑(FIN)

|

6.5 | 8.0 | 10.0 | 11.0 | 13.0 | 14.0 | 18.0 | 19.0 | 22.0 | 24 | 28 | 32 | 34 |

| 盤元徑(HVY)

|

/ | / | / | 13.0 | 14.0 | 18.0 | 19.0 | 22.0 | 24.0 | 26.0 | 30.0 | 34.0 | 34.0 |

(三)牙條

| 產品? 規(guī)格 | M5 | M6 | M8 | M10 | M12 | M14 | M16 | M18 | M20 | M22 | M24 | M27 | M30 |

| 盤元徑 | 6.0 | 8.0 | 8.0 | 10.0 | 12.0 | 14.0 | 16.0 | 18.0 | 19.0 | 22.0 | 23.0 | 26.0 | 28.0 |

| 產品? 規(guī)格 | 1/4 | 5/16 | 3/8 | 7/16 | 1/2 | 5/8 | 3/4 | 7/8 | ? 1 | ||||

| 盤元徑 | 6.0 | 8.0 | 10.0 | 11.0 | 12.0 | 15.0 | 18.0 | 22.0 | 24.0 |

第四章?成型

一、目的:將線材經冷間鍛造(或熱間鍛造),以達到半成品之形狀及長度(或厚度)。

二、螺栓(螺絲)成型(打頭):

(一)、機臺型號(規(guī)格)選用:

| 機臺型號 | 10B-3S | 13B-3S | 17B-3SL | 19B-3S | 24B-4S | 30B-4L | 36B |

| 適用范圍 | M6,1/4

長度2"以下 |

M6,M8,

M10,1/4 5/16,3/8 |

M6,M8,

M10,1/4 5/16,3/8,7/16 |

M10,M12

M14,M16 1/2,9/16,5/8 |

M14,M16

M18,M20 9/16,5/8,3/4 |

M8,M20

M22,5/8 3/4,7/8 |

M20,M22

M24,5/8 3/4,7/8,1" |

(二)、作業(yè)流程:

1、六角螺栓(四模四沖或三模三沖)

(1)、切斷:通過可動的剪刀單向移動,將卡于剪模內的線材切成所需胚料。

(2)、一沖:后沖模頂住胚料沖模擠壓胚料,初步成型,之后后沖模將胚料推出。

(3)、二沖:胚料進入第二打模,二沖模擠壓,胚料呈扁圓狀,之后后沖模將胚料推出。

(4)、三沖:胚料進入第三打模,通過六角三沖模仁剪切,胚料六角頭初步形成,之后,后沖模將胚料推入第三打模,切料自六角頭切斷,六角頭形成。

2、馬車螺栓(一模二沖)

3、內六角螺栓(三模三沖)

4、六角華司頭小螺絲(三模三沖)

5、小螺絲(一般頭型一模二沖)

(1)、切斷:通過可動剪刀單向移動,將卡于剪模內的線材切成所需胚料。

(2)、一沖:打模固定,一沖模將產品頭部初步成型,以使下一沖程能完全成型。當產品為一字割溝時,一沖模為內凹、橢圓槽,產品為十字槽時,一沖模為內凹、四方槽。

(3)、二沖:一沖之后,沖具整體運行,二沖模移向打模正前方,同時二沖模向前運行,將產品最終成型。之后由后沖棒將胚料推出。

三、熱打:

(一)、適用規(guī)格:

| 產品名稱 | 六角木螺絲 | 有束桿馬車螺栓 | 無束桿馬車螺栓 | 六角螺栓 | 六角螺栓 |

| 產品大類 | BHLZ | BCAE | BCAZ | BHMZ | BHMZ |

| 適用范圍 | 3/8-3/4

長度13"(含)以上 |

7/8-1"

長度10"-12" |

|||

(二)、作業(yè)流程:

- 加熱:于加熱設備將胚料需成型一端加熱至白熱狀態(tài),依據產品規(guī)格設定加熱溫度和時間。一般3/4以下加熱7-10秒,7/8-1"加熱15秒左右。

- 成型:將加熱后的胚料迅速移至成型機,通過后座,夾模固定,頭模沖擊胚料,加以成型。可以根據胚料的長度調整后座的距離。

3、束桿:于束桿機上利用擠壓將產品縮桿。

四、螺帽成型:

(一)、機臺型號(規(guī)格)選用:

| 機臺型號 | 8B | 11B | 14B | 19B | 24B | 33B | 38B |

| 適用范圍 | M5和

10#以下 |

M8和

5/16以下 |

M10和

3/8以下 |

M12和

1/2以下 |

M16和5/8以下 | M20和

7/8以下 |

M24和1"以下 |

(二)、作業(yè)流程:

1、切斷:由內刀模(410)與剪切刀(301)配合,將線材切成所需胚料。

2、一沖:由前沖模(111)、沖程模(411)、后沖棒(211)配合,將變形不平的切斷胚料加以整形,并由后沖棒(211)將胚料推出。

3、二沖:運轉夾(611)將胚料從一沖夾至二沖,由前沖模(112)、沖程模(412)、后沖棒(412)配合,更進一步將胚料整形,并加強第一沖的壓平與飽角作用,之后由后沖棒(212)將胚料推出。

4、三沖:運轉夾(612)將胚料從二沖夾至三沖,由前沖模(113)、沖程模(413)、后沖棒(213)配合,再次擠壓胚料,以使下沖能完全成型,之后由后沖棒(213)??????????????? 將胚料推出。

5、四沖:運轉夾(613)將胚料從三沖夾至四沖,由前沖模(114)、沖程模(414)、后沖棒(214)配合,將螺帽完全成型,并藉控制鐵屑厚度來調整螺帽的厚度,之后由后沖棒(214)將胚料推出。

6、五沖:運轉夾(614)將胚料從四沖夾至五沖,由前沖模(119)、脫料盤(507)配合,將成型完全的胚料沖孔,并使沖斷的鐵屑進入打孔模下仁,而最終完成螺帽的成型。螺帽的頭部標記在此過程形成。

第五章?? 輾牙(攻牙)

一、目的:將已成型的半成品輾制或攻絲以達到所需的螺紋。實用上針對螺栓(螺絲)稱為 輾牙,牙條稱為滾牙,螺帽稱為攻牙。

二、輾牙:輾牙即是將一塊牙板固定,另一塊活動牙板帶動產品移動,利用擠壓使產品產生塑性變形,形成所需螺紋。

(一)、機臺型號(規(guī)格)選用:

| 機臺型號 | 3/16車 | 1/4車 | 5/16車 | 3/8車 | 1/2車 | 3/4車 | 1"車 |

| 適用規(guī)格 | 5.15以下 | 5.15-5.45 | 5.45-8.45 | 5.45-11.30 | 6.90-14.82 | 14.82-19.30 | 14.82-23.1 |

(二)、品質控制:

1、牙外徑偏小:

首先原因可能是牙山不飽,調整牙板相對位置即可,其次有可能是成型有效徑過小。

2、牙底不良:

針對牙底起皮(如木螺絲),可將固定牙板的急入角與直放角進行調節(jié),將急入角適當往里推擠。

3、牙尖不良(小輾牙):

牙尖不良現象有:尾尖裂痕、火燒、歪尾、斷尾、鈍尾等。可通過調整牙板或更換牙板加以改善。

4、外觀不良:

外觀不良現象有:歪桿、牙底徑粗糙、牙山不飽、尾牙未搓至尾尖等。可通過調整牙板加以改善。

三、攻牙:攻牙即是將已成型之螺帽,利用絲攻攻絲,形成所需螺紋。

(一)、機臺型號(規(guī)格)選用:

| 機臺型號 | 11B | 13B | 19B | 24B | 33B | 38B |

| 適用范圍 | 5B-12B | 10B-14B | 14B-21B | 19B-26B | 25B-34B | 30B-40B |

| 適用產品 | M3-M5

4#-12# |

M6-M8

12#-5/16 |

M10-M12

3/8-1/2 |

M12-M16

1/2-9/16 |

M8-M22

3/4-7/8 |

M20- M24

7/8-1" |

(二)、品質控制:

攻牙過程常發(fā)生的品質問題是牙緊,牙緊通常是由于牙攻柄直線部彎曲、牙攻鈍化、有效徑超差,以及上下跑道不正等原因造成。針對造成牙緊的原因,可以采取矯牙?? ??????攻,調換牙攻或調整跑道等措施。

四、滾牙:滾牙是以兩個相對應的螺絲滾輪,正向轉動,利用擠壓使產品產生塑性變形,形成所需螺紋。滾牙通常用于牙條。

第六章? 熱處理

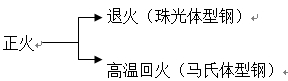

一、熱處理方式:根據對象及目的不同可選用不同熱處理方式。

調質鋼:淬火后高溫回火(500-650℃)

彈簧鋼:淬火后中溫回火(420-520℃)

滲碳鋼:滲碳后淬火再低溫回火(150-250℃)

低碳和中碳(合金)鋼淬成馬氏體后,隨回火溫度的升高,其一般規(guī)律是強度下降,而塑性、韌性上升。但由于低、中碳鋼中含碳量不同,回火溫度對其影響程度不同。所以為了獲得良好的綜合機械性能,可分別采取以下途徑:

(1)、選取低碳(合金)鋼,淬火后進行低溫250℃以下回火,以獲得低碳馬氏體。為了提高這類鋼的表面耐磨性,只有提高各面層的含碳量,即進行表面滲碳,一般稱為滲碳結構鋼。

(2)、采取含碳較高的中碳鋼,淬火后進行高溫(500-650℃)回火(即所謂調 質處理),使其能在高塑性情況下,保持足夠的強度,一般稱這類鋼為調質鋼。如果希望獲得高強度,而寧肯降低塑性及韌性,對含碳量較低的含金調質可采取低溫回火,則得到所謂“超高強度鋼”。

(3)、含碳量介于中碳和高碳之間的鋼種(如60,70鋼)以及一些高碳鋼(如80,90鋼),如果用于制造彈簧,為了保證高的彈性極限、屈服極限和疲勞極限,則采用淬火后中溫回火。

二、作業(yè)流程:

(一)、調質鋼:

1、預熱處理:

(1)、正火目的是細化晶粒,減少組織中的帶狀程度,并調整好硬度,便于機械加工,正火后,鋼材具有等軸狀細晶粒。

2、淬火:將鋼體加熱到850℃左右進行淬火,淬火介質可根據鋼件尺寸大小和該鋼 的淬透性加以選擇,一般可選擇水或油甚至空氣淬火。處于淬火狀態(tài)的鋼,塑性低,內應力大。

3、回火:

(1)、為使鋼材具有高塑性、韌性和適當的強度,鋼材在400-500℃左右進行高溫回火,對回火脆性敏感性較大的鋼,回火后必須迅速冷卻,抑制回火脆性的發(fā)生。

(2)、若要求零件具有特別高的強度,則在200℃左右回火,得到中碳回火馬氏體組織。

(二)、彈簧鋼:

1、淬火:于830-870℃進行油淬火。

2、回火:于420-520℃左右進行回火,獲得回火屈氏體組織。

(三)、滲碳鋼:

1、滲碳:化學熱處理的一種,指在一定溫度下,在含有某種化學元素的活性介質中,向鋼件表面滲入C元素。分預熱(850℃) 滲碳(890℃) 擴散(840℃)過程

2、淬火:碳素和低合金滲碳鋼,一般采用直接淬火或一次淬火。

3、回火:低溫回火以消除內應力,并提高滲碳層的強度及韌性。我司生產中,攻牙螺 絲回火溫度為360℃左右,自鉆螺絲(墻板釘)回火溫度為200℃左右,之后分別冷卻至34-35℃和39-40℃。

第六部分 標準規(guī)范

標準就是規(guī)范,每個國家和部門都有自己的標準。目前,我們在平時的業(yè)務中最常用到的標準有以下幾種:

GB—中國國家標準(國標)?????? ANSI—美國國家標準(美標)

DIN—德國國家標準(德標)????? ASME—美國機械工程師協會標準

JIS—日本國家標準(日標)?????? BSW—英國國家標準

GB—國家標準是我國眾多標準中的一種,另外還有行業(yè)標準,專業(yè)標準和部門標準等。國家標準又分:GB(強制性標準)和GB/T(推薦性標準)以及GBn(國家內部標準)等。我們平常看到的像GB30,GB5783等等都是強制性的標準。

以上幾種標準除了一些基本尺寸如頭部對邊、頭部厚度等的不同以外,最主要的是螺紋部分的不同。GB、DIN、JIS等的螺紋都有是以MM(毫米)為單位,統(tǒng)稱為公制螺紋。另像ANSI、ASME等的螺紋是以英寸為單位的稱為美標螺紋。除了公制螺紋和美制螺紋外還有一種BSW—英制標準,其螺紋也是以英寸為單位,俗稱惠氏螺紋。

公制螺紋是以MM(毫米)為單位,它的牙尖角為60度。美制螺紋和英制螺紋都是以英寸為單位的。美制螺紋的牙尖角也是60度,而英制螺紋的牙尖角為55度。由于計量單位的不同,導致了各種螺紋的表示方法也不盡相同。例如像M16-2X60表示的就是公制的螺紋。他的具體意思是表示該螺絲的公稱直徑為16MM,牙距為2MM,長度為60MM,又如:1/4—20X3/4表示的就是英制的螺紋,他的具體意思是該螺絲的公稱直徑為1/4英寸(一英寸=25.4MM),在一英寸上有20個牙,長度為3/4英寸。另外要表示美制螺絲的話一般會在表示英制螺絲的后面加上UNC以及UNF,以此來區(qū)別是美制粗牙或是美制細牙。

在平時的內銷業(yè)務中,我們最常遇到的標準是GB(國標)和DIN(德標)。

在非泛沃產品方面,主要會接觸到以下幾種標準:GB30;GB5783;GB5782;GB52;GB6170;GB818;GB819;GB845;GB846;GB70;DIN912;DIN933;DIN931等。目前GB30(老國標)在標準書中已被GB5783(新國標)所代替。GB52(老國標)在標準書中已被GB6170(新國標)所代替。

在1986年,我們國家對標準件制定了新標準,在業(yè)務中一般俗稱為新標,使用最多的主要有GB5780、GB5781、GB5782、GB5783、GB5784。GB5780為六角頭粗桿半牙螺絲,其精度等級為C級產品,可用GB5782來代替(GB5782為六角頭粗桿全牙螺絲,其精度等到級為A級和B級。)GB5781為六角頭全牙螺絲,精度等級為C 級產品。可用GB5783來代替(GB5783為六角頭全牙螺絲,其精度等級為A級和B 級)。GB5784為細桿半牙的六角螺絲。

新標與老標的區(qū)別在于:M8、M10、M12、M14、M22系列的產品,在對邊寬度上有所區(qū)別。除M22系列的新產品外,新標產品M8、M10、M12、M14的頭部對邊比老標的對邊要小1MM。分別為13、16、18、21MM ,而M22系列的新產品,新標比老標的對邊反而要大2MM,應特別注意。對于頭部厚度,新標和老標之間略有差別,在要求不是非常嚴格的情況下可以通用。

新標與德標的區(qū)別在于:M10、M12、M14、M22的產品規(guī)格,在對邊寬度上有所差別。M10、M12、M14的頭部對邊新標比德標要小1MM。而M22的新產品的,其頭部對邊比德標的對邊寬度要大2MM ,其它的均可通用。

對于六角螺帽,常用的標準有:GB52、GB6170、GB6172和DIN934,對于它們之間的主要區(qū)別有:GB6170的厚度要比GB52、GB6172和DIN934來的厚,俗稱為厚螺帽。另外就是對邊上的區(qū)別,M8的螺帽系列中DIN934、GB6170、GB6172的對邊都是13MM比GB52的對邊14MM要小1MM,M10的螺帽,DIN934與GB52的對邊為17MM,比GB6170和GB6172的的對邊要大1MM,M12的螺帽,DIN934、GB52的對邊為19MM比GB6170和GB6172的對邊18MM要大1MM。對于M14的螺帽,DIN934、GB52的對邊為22MM比GB6170和GB6172的對邊21MM要大1MM。另外就是M22的螺帽,DIN934、GB52的對邊為32MM,比GB6170、GB6172的對邊34MM要小2MM。(GB6170和GB6172除了其厚度不一樣外,對邊寬度完全一樣)其余規(guī)格在不考慮厚度的情況下,可以通用。

在內六角方面,國標中有兩個版本,一個為GB70—76,76年版本,一個為GB70—85? 85年版本,我公司現執(zhí)行DIN912的標準,所以在實際業(yè)務操作中應注意區(qū)別:其中GB70—85與DIN912完全重合,故對于使用新標的情況,不存在著差別,主要是GB70—76與DIN912之間有所區(qū)別:M8系列的內六角產品,GB70—76的圓頭徑為12.5MM,比DIN912的13.27MM要小一些,M10系列的內六角產品,GB70—76的圓頭徑為15MM,比DIN912的16.27要小一些,M12系列的內六角,GB70—76的圓頭徑為18MM,比DIN912的對邊18.27要小一些,另像M16、M20系列的內六角GB70—76的圓頭徑比DIN912的要小0.33MM,分別為24MM,30MM。DIN912的則分別為24.33MM和30.33MM。另外老標與德標內六角之間的內對邊寬度由于標準不同而不同,GB70—76的內對邊要小一些,在業(yè)務作業(yè)中也應加以注意。

另外,平時可能會用到的馬車螺絲也有一些區(qū)別,在此也作一個說明,在國標中,有兩種馬車螺絲的標準,即GB12(小半圓頭方頸螺絲)和GB14(大半圓頭方頸螺絲),平時在市面上較常用的還有德標標準DIN603。現對這三者加以區(qū)別:對于圓頭頸,在同一規(guī)格比較時是:GB12<GB14<DIN603。通常在馬車螺絲的使用時,往往要求頭頸大而厚,所以DIN603馬車螺絲的標準完全符合要求。

太長了吧

贊,相當詳細了

感覺發(fā)現了新大陸

專業(yè)

講的詳細,看完了基礎理論,重溫了大學所學的,居然都看懂每個術語。之后的工藝部分就沒有細看,需要的時候在找來看。

感謝 有用

可以

挺詳細的科普,怒贊

非常詳細的資料,大贊

感謝

來過、看過。

謝謝!

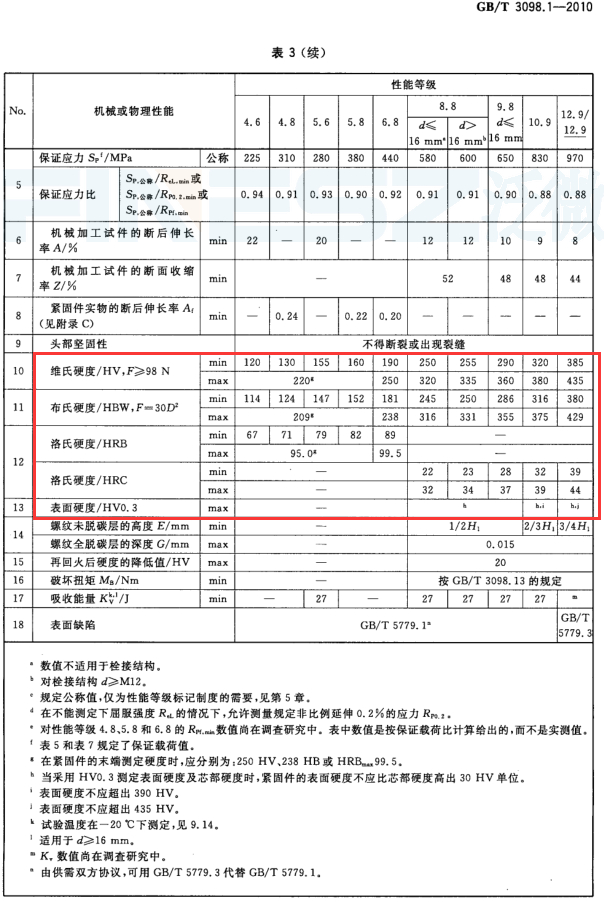

不好意思,請問螺栓&螺帽等級所對應的”硬度”是多少呢?謝謝。

@匿名 你好

螺絲硬度(來自GB3098.1)

螺母硬度(來自GB3098.2)

有螺栓的擰入長度嗎

國際標準:

6mm以下 | 1.5倍直徑

8-16mm | 2.0倍直徑

18-30mm | 2.5倍直徑

32-48mm | 3.0倍直徑

國家標準規(guī)定,一般用于機械設備中的螺栓,擰入深度不宜超過螺栓長度的2/3,最淺為螺栓直徑的2/3,具體要求如下:

螺紋長度 | 最淺擰入深度 | 最深擰入深度

——–|——–|——–

≤3 mm | 1.5 x 直徑 | 2 x 直徑

5-6 mm | 2 x 直徑 | 2.5 x 直徑

8-10 mm | 2.5 x 直徑 | 3 x 直徑

12-14 mm | 3 x 直徑 | 3.5 x 直徑

16-18 mm | 3.5 x 直徑 | 4 x 直徑

20 mm | 4 x 直徑 | 4.5 x 直徑

22-24 mm | 4.5 x 直徑 | 5 x 直徑

國際標準的代號和國內標準的代號分別是哪個?謝謝!

你好,問下是哪個標準號

您好,麻煩您給看看,這個拉鉚螺母周邊密封用的是什么膠呢,謝謝了

附件:

匿名 你好。抱歉我也不知道哦。

請問一般粗牙螺絲M3.8的,滲碳要求0. 15以上

熱處理怎麼那麼難達到呢

這….,我不是很清楚,可能你需要問一下你的熱處理供應商。