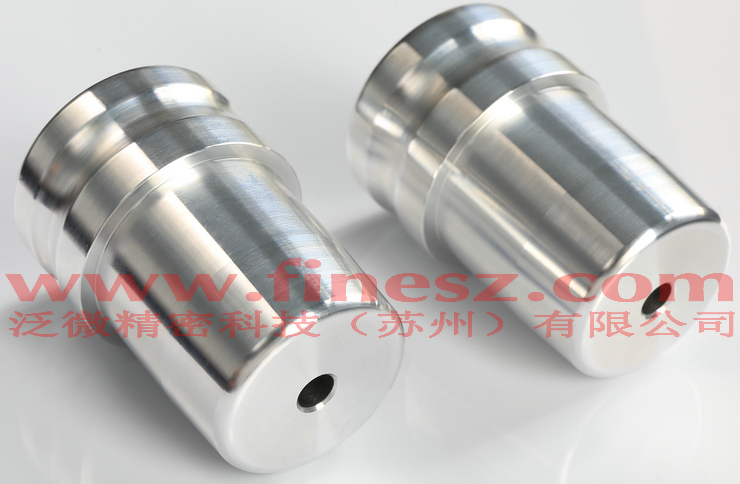

為滿足更多用戶需求,我廠于2016年在自動車床的基礎上新配置電腦數控車床。單一的自動車床車削加工由于調試時間及及調試成本過高,對訂單的數量也有一定要求,配置數控機床解決了用戶多品種、形狀復雜、精度高等要求,有效提高了我廠機加工能力。以上是我司為用戶加工的部分有代表性的產品。

加工現場:

主軸最大加工外徑在連續送料的情況下可達80MM,配以卡盤單獨加工的情況下最大回轉直徑最大360MM;而加工最小尺寸不限。產品的材質主要以銅,鐵,鋁,不銹鋼為主,其它材質亦可加工.亦可 根據戶提供的圖來料加工。

數控車床加工件我們是如何報價的?

(1)簡單的說就是每小時80元左右的加工費。比如果一零件每小時生產80支,則加工費1元,如果村料費本身為0.5元,則單價為1.5元。

(2)這里的變量是每小時的產量,一般不是很復雜的零件80-100Pcs/小時是正常的產量。(所謂不是很復雜的零件,如本頁產品圖示例中第5項“一款簡單的零件M3*Ф12*15”這樣的零件,如果產量更高說明產品本身太簡單,則可以上自動車了。)較復雜的零件或在工件20-60PCS/時不等,則具體看產品結構、切削量、材質、公差以及后處理等因素,就不能統一表述了。

(3)但不論如何,我們的報價風格是在確保品質的條件下以性價比為導向。

相對于自動車床(凸輪車床),很顯然,數控車床(電腦車床)能加工更為復雜的零件,如本面所展示的這些零件,只是我們工作常生產的一些產品示樣,事實上更高端更精密的產品只要是設計上是可行的,就可以生產出來。數控車床突破了傳統的機械或人工加工方式,產品的復雜性不再成為加工難題。故行業內越來越多的廠商逐步開始采用或配套數控車。

復雜,精密——是數控車床的優點。

當然,如果有什么缺點的話,可能唯一的缺點是有點小貴吧。

一、數控車床的優點。

1、數控車床的剛度更強,加工時精度方面也更有保障,同時其在加工的過程中還可以對加工的質量予以有效的控制,在使用的過程中可以更加準確的使用人工補償或者是自動補償的方式進行生產,所以它適合生產一些對尺寸要求相對較高的機械部件,在生產過程中一些重要的數據指標都是之前已經設定好的,所以系統在運行的過程中只需要按照指令的要求開展加工操作即可,同時在加工時可以根據零件的具體類型選擇不同的刀具,還可以在生產的過程中對持刀量和設備行走的軌跡進行有效的調整,所以整個流程中,自動化的程度很高,同時其受到人為因素的影響也非常小,如果系統在運行的過程中產生了一定的誤差,還可以根據誤差的大小對其進行自動補償。

2、數控車床進行車削時的刀具主要是通過一些精度較高的運算和伺服驅動環節來實現的,另外車床本身的精度和剛度都比較好,所以在對母線進行加工時,其直線度和圓度以及圓柱度都可以很好的滿足相關的標準和要求,在生產多圓弧和其他復雜形狀的零件時,加工出來的零件和設計圖紙中的零件相差無幾,比傳統的仿形車床的精度要高出很多,加工出的零件和樣板中的零件圖形也不會出現太大的差別。

3、數控車床在使用的過程中能夠體現出非常高的經濟效益,在進行數控車床單間小批量生產的時候可以節約很多的加工時間,同時在加工的過程中不需要做出太多的調整,生產所需的費用也會大大減少,同時數控車床生產出的零件精度上更能滿足使用的要求,同時這種生產方式也使得質量有了更好的保證,減少了生產過程中不合格產品的數量,從而也有效的控制了生產過程中所需要的成本,數控車床的功能也得到了極大的豐富,所以即使這種機床的價格相對較高,但其在使用中所產生的經濟效益也非常的顯著。

4、數控車床對高精密尺寸有著非常好的控制效果,很多高精度構件在生產的過程中都要使用數控車削,這是因為傳統的車削方式根本無法滿足其在精度上的要求。如果在數控車床上進行機械構件加工時發現位置的精度要求相對較高,為了可以更好的滿足其加工的要求可以在實際的加工過程中對加工程序進行適當的調整,這樣就可以有效的提高產品的精度,使其達到使用標準,但是在以往的加工方式中是無法實現這種校正的。

二、數控車床的缺點

1)價格相對較高,設備前期投資較大,由于費用高昂,一般公司報價比較高,不過我司并不高。

2)對操作和維修人員的技術要求較高,從而增加了用工成本,這還是上面的意思:成本高。

3)接口電路復雜,數控系統要與各種數控設備及外部設備相配套,要隨時處理生產過程中的各種情況,適應設備的各種工藝要求,因而接口電路復雜,而且工作頻繁;

4)維修成本高,系統復雜,修理復雜。

5)加工復雜形狀的零件時,手工編程的工作量大。稍有差錯,易造成損失。

三、數控車床加工零件的特點。

數控車床可實現自動控制,能夠完成車削多種零件的內外圓,端面、切槽、任意錐面、球面及公、英制螺紋、圓錐螺紋等工序。

1.加工的零件表面粗糙度好。

數控車床能加工出表面粗糙度小的零件,不僅是因為機床的剛性和制造精度高,還由于它能夠進行恒線速度切削。且易于保證工件各個加工面的精度;加工時,工件繞某一固定軸線回轉,各表面具有同一的回轉軸線,故易于保證加工面間同軸度的要求;在材質、精車留量和刀具已定的情況下,表面粗糙度取決于進刀切削量和切削速度。在傳統的車床上車削端面時,由于轉速在切削過程中恒定,理論上只有某一直徑處的粗糙度最小。實際上也可發現端面內的粗糙度不一致。使用數控車床的恒線速度切削功能,就可選用最佳線速度來切削端面,這樣車出的粗糙度很小而且基本一致。數控車床還適合于車削各部位表面粗糙度要求不同的零件。粗糙度小的部位可以通過提高轉速和減小走刀量與切削余量的方法來達到,而這在傳統車床上是做不到的。在有些要求不高的場合可以以車代磨。

2.能夠加工內外輪廓形狀復雜的零件。

任意平面曲線都可以用無數短直線或小圓弧組成,而數控車床又具有直線和圓弧插補功能,部分車床數控裝置還有一些非圓復雜曲線插補功能,所以可以車削由任意直線和平面曲線組合的形狀復雜的回轉體零件和較難控制尺寸的零件。如具有封閉內腔的殼體零件,由于計算機具有高超的運算能力,可以瞬間準確地計算出每個坐標軸瞬間應該運動的運動量,因此數控車床能完成普通車床難以加工或根本不能加工的復雜型面的零件。 零件的內外輪廓的曲線是數學方程式描述的曲線。對于由直線或圓弧組成的輪廓,直接利用機床的直線或圓弧插補功能。對于由非圓曲線組成的輪廓,可以用非圓曲線插補功能;若所選機床沒有曲線插補功能,則應先用直線或圓弧去逼近,然后再用直線或圓弧插補功能進行插補車削。如果說車削圓弧零件和圓錐零件既可選用傳統普通車床也可選用數控車床,那么車削復雜形狀回轉體零件和以上兩種類型的零件就都能使用數控車床進行車削,而且效果理想。

3.車削各種螺紋軸、孔的零件數控車床不但能車任何等節距的直、錐和端面螺紋,而且能車增節距、減節距,以及要求等節距、變節距之間平滑過渡的螺紋和變徑螺紋。數控車床車削螺紋時主軸轉向不必象傳統車床那樣交替變換,它可以循環,直到完成。所以它車削螺紋的效率很高。數控車床可以配備精密螺紋切削功能,再加上采用機夾式硬質合金螺紋車刀,以及可以使用較高的轉速,所以車削出來的螺紋精度較高、表面粗糙度小。可以說,只要是市場上所使用的螺紋零件,很適合于在數控車床上加工

1.在數控車加工時,以下幾點應特別注意:

(1)盡可能使刀具能完成一個零件或一個工作班次的加工工作,大件精加工尤其要注意中間避免中途換刀確保刀具能一次加工完成;

(2)用數控車車削螺紋時因盡可能采用較高的速度,以實現優質,高效生產;

(3)盡可能使用G96;

(4)高速度加工的基本概念就是使進給超過熱傳導速度,從而將切削熱隨鐵屑排出使切削熱與工件隔離,確保工件不升溫或少升溫,因此,高速度加工是選取很高的切削速度與高進給相匹配同時選取較小的背吃刀量;

(5)注意刀尖R的補償。

2.當背吃刀量增大一倍時,切削力增大一倍;

當進給率增大一倍時,切削力大概增大70%;

當切削速度增大一倍時,切削力逐漸減小;

也就是說,如果用G99,切削速度變大,切削力不會有太大變化。

3.可以根據鐵屑排出的情況判斷出切削力,切削溫度是否在正常范圍內。

4.當所量的實際數值X與圖紙直徑Y之大于0.8時車的凹圓弧時,副偏角52度的車刀(也就是我們常用的刀片為35度的主偏角93度的車刀)所車出的R在起點位置的地方可能會擦刀。

5.如果加工低碳鋼, 中碳鋼,快削鋼等鐵料時,鐵屑顏色所代表的溫度:

白色小于200度;黃色220-240度 ;暗藍290度;藍320-350度;紫黑大于500度;紅色大于800度

6.FUNAC OI mtc一般默認G指令:

G69:不太清楚

G21:公制尺寸輸入

G25:主軸速度波動檢測斷開

G80:固定循環取消

G54:坐標系默認

G18:ZX平面選擇

G96(G97):恒線速度控制

G99:每轉進給

G40:刀尖補償取消(G41 G42)

G22:存儲行程檢測接通

G67:宏程序模態調用取消

G64:不太清楚

G13.1:極坐標插補方式取消

7.外螺紋一般為1.3P,內螺紋為1.08P。

8.螺紋轉速S1200/螺距*安全系數(一般為0.8)。

9.手動刀尖R補償公式:從下往上車倒角:Z=R*(1-tan(a/2)) X=R(1-tan(a/2))*tan(a) 從上往下車倒角將減改成加即可。

10.進給每增加0.05,轉速降低50-80轉這是因為降低轉速就意味著刀具磨損下降,切削力增加的就比較慢,從而彌補由于進給的增加使切削力增大,溫度增高而帶來的影響。

11.切削速度與切削力對刀具的影響至關重要,切削力過大使刀具崩掉的主要原因。切削速度與切削力的關系:切削速度越快時進給不變,切削力緩慢減小,同時切削速度越快會使刀具磨損的越快,使切削力越來越大,溫度也會越來越高,當切削力和內部應力大到刀片承受不了時,便會山崩刀(當然這其中也有溫度的變化所產生的應力和硬度的下降等原因)。

12. 對切削溫度的影響:切削速度,進給率,背吃刀量;

對切削力的影響:背吃刀量,進給率,切削速度;

對刀具耐用度的影響:切削速度,進給率,背吃刀量。

13.在車槽時經常會產生振動和崩刀,這所有的一切根本原因是切削力變大和刀具剛性不夠,刀具伸出長度越短,后角越小,刀片的面積越大剛性越好,就能隨越大的切削力,但槽刀的寬度越大所能承受的切削力也會相應的增大,但它的切削力也會增大,相反槽刀小它所能承受的力小,但它的切削力也小。

14.車槽時產生振動的原因:

(1)刀具伸出長度過長,倒致剛性降低;

(2)進給率太慢,倒致單位切削力變大從而引起大幅度振動,公式為:P=F/背吃刀量*f P為單位切削力 F為切削力,另外轉速度過快也會振刀;

(3)機床剛性不夠,也就是說刀具能承切削力,而機床承受不了,說白了就是機床車不動,一般新床子不會出現這類問題,出現這類問題的床子要么是年代久遠,要么是經常遇到機床殺手。

15.在車一個零件時,剛開始時發現尺寸都還好,但做了幾個小時后發現尺寸發生了變化且尺寸不穩定原因可能是剛開始時由于刀都是新的,所以切削力都不是很大,但車了一段時間后刀具磨損,切削力變大,導致工件在卡盤上移位了,所以尺寸老跑且不穩定。

16.在用G71時,P和Q的值不能超過整個程序的序列數否則會出現報警:G71-G73指令格式不正確,至少在FUANC中是這樣。

17.在FANUC系統中的子程序有兩種格式:

(1)P000 0000前三位指循環次數,后四位為程序號;

(2)P0000L000前四位為程序號,L后面三位為循環次數。

18.圓弧起點不變,終點Z方向偏移a個mm,則圓弧底徑位置偏移a/2。

19.在打深孔的時候鉆頭不磨切削槽以方便鉆頭排屑。

20.如果是用做的工裝用刀架打眼,可以轉動鉆頭,可以改變打出的孔徑。

21.在打不銹鋼中心眼,或者打不銹鋼眼的時候鉆頭或者中心鉆中心必須要小,不然打不動,在用鈷鉆打眼時不磨槽以免在打眼過程中鉆頭退火。

22.在車螺紋時出現橢圓時可能是料出現松動,用牙刀多理幾刀就行了。

23.在一些可以輸入宏程序的系統中可以用宏程充代替子程序循環,這樣可以省下程序號,也可以避免很多麻煩。

24.如果用鉆頭進行擴孔,但孔的跳動很大,這時可以用平底鉆進行擴孔,但麻花鉆必須短以增加鋼性。

25.在鉆床上如果直接用鉆頭打孔,孔徑可以會出現偏差,但如果在鉆床進行擴孔尺寸一般不會跑,比如用10MM的鉆頭在鉆床上進行擴孔,則擴出來的孔徑一般都在3絲公差左右。

26.在車小孔(通孔)的時候盡量使屑子連續不斷的卷屑然后從尾部排出,卷屑要點:一,刀的位置要適當放高,二,適當的刃傾角,吃刀量以及進給量,切記刀不能太低否則容易斷屑,如果刀的副偏角大的話即使斷屑也不會卡刀桿,如果副偏角太小,則斷屑后屑子會卡住刀桿容易出危險。

27.刀桿在孔中的橫截面越大越不容易振刀,還有可以在刀桿上可以系上強力橡皮筋,因為強力橡皮筋可以起一定的吸附振動的作用。

28.在車銅孔及鋁孔的時,刀的刀尖R可以適當大點(R0.4-R0.8),尤其是在車下錐度的時候,鐵件可能沒什么,銅件及鋁孔會很卡屑.

蘇公網安備32058102001839

蘇公網安備32058102001839